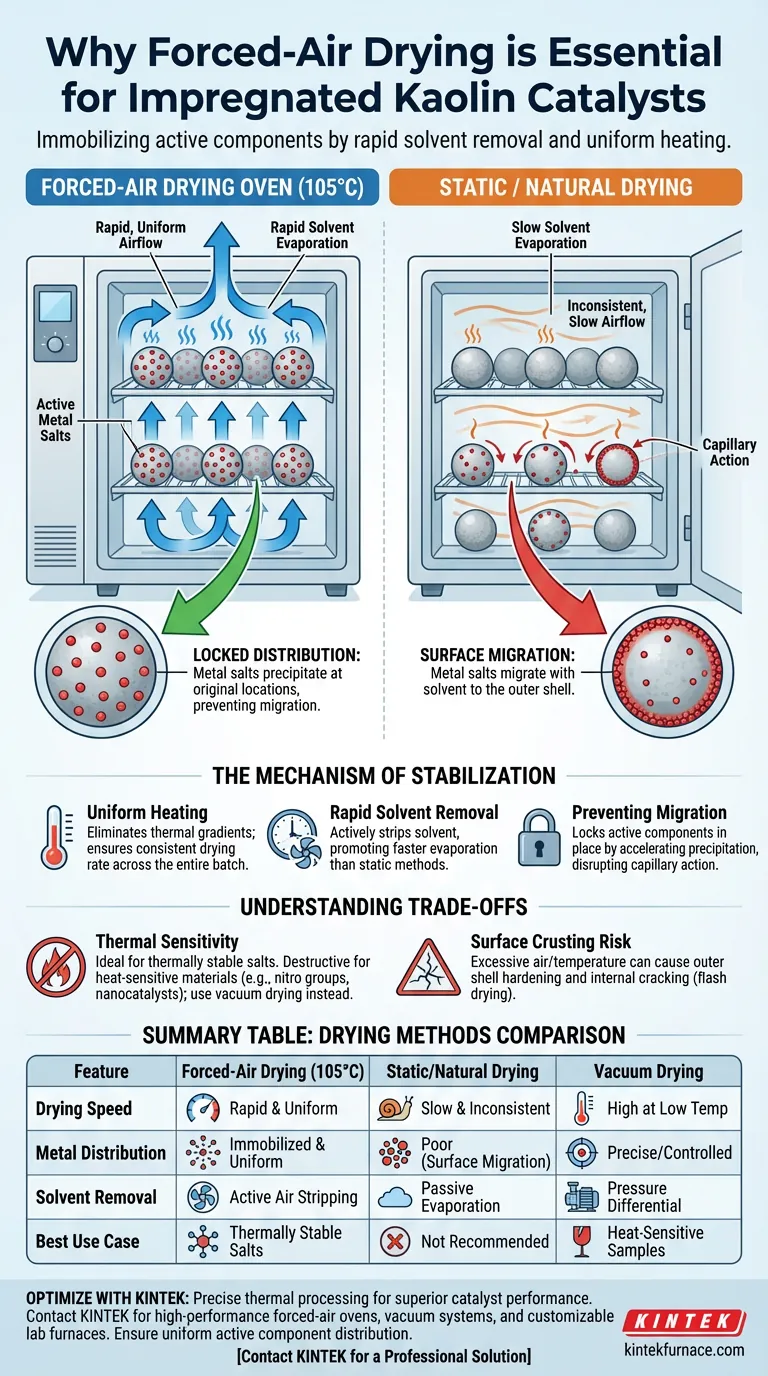

La principal necesidad de un horno de secado por aire forzado es inmovilizar los componentes activos. Al utilizar la circulación de aire caliente forzado a aproximadamente 105 °C, el horno garantiza una rápida eliminación del disolvente y un calentamiento uniforme en todo el caolín impregnado. Esta acción mecánica es estrictamente necesaria para evitar que las sales metálicas disueltas migren o se redistribuyan, lo que inevitablemente ocurre durante los métodos de secado natural más lentos.

Conclusión principal El éxito de un catalizador impregnado depende de la ubicación de los metales activos en el soporte. El secado por aire forzado es un método para "fijar" estos componentes en su estado inicial, evitando que las fuerzas capilares los muevan antes de que se solidifiquen.

El Mecanismo de Estabilización

Calentamiento Uniforme a Través de la Circulación

En entornos de secado estáticos, la distribución del calor puede ser inconsistente, lo que genera "puntos calientes" y "puntos fríos".

La circulación de aire forzado elimina estos gradientes térmicos. Asegura que cada partícula del portador de caolín experimente la misma temperatura simultáneamente, lo que resulta en una velocidad de secado constante en todo el lote.

Rápida Eliminación del Disolvente

La velocidad es un requisito funcional, no solo un ahorro de tiempo.

El flujo de aire forzado elimina activamente el disolvente evaporado de la superficie del catalizador. Esto promueve una mayor velocidad de evaporación que los hornos estáticos, lo cual es esencial para la precipitación inmediata de los ingredientes activos.

Prevención de la Migración de Componentes

El Riesgo de la Acción Capilar

Cuando un catalizador se seca lentamente, el disolvente se mueve desde el interior del poro hacia la superficie exterior por acción capilar.

Si el secado es demasiado lento (como en el secado natural), el disolvente arrastra las sales metálicas disueltas consigo. Esto hace que los componentes activos se acumulen en la capa exterior del catalizador en lugar de permanecer distribuidos uniformemente por los poros.

Fijación de la Distribución

El método de aire forzado elimina el disolvente lo suficientemente rápido como para interrumpir este proceso de migración.

Al acelerar la evaporación, las sales metálicas alcanzan la sobresaturación y precipitan rápidamente en sus ubicaciones originales. Esto preserva el estado de distribución inicial en la superficie del portador, asegurando que el catalizador final funcione de manera predecible.

Comprensión de las Compensaciones

Restricciones de Sensibilidad Térmica

Si bien el secado por aire forzado a 105 °C es ideal para sales metálicas térmicamente estables, es destructivo para materiales sensibles al calor.

Si su catalizador contiene grupos funcionales orgánicos (como grupos nitro) o nanocatalizadores de alta actividad propensos a la oxidación, el secado por aire forzado puede causar descomposición prematura. En esos casos específicos, el secado al vacío a temperaturas más bajas es la alternativa requerida.

El Riesgo de Formación de Costras Superficiales

Existe un equilibrio entre el "secado rápido" y el "secado instantáneo".

Si la velocidad o la temperatura del aire son excesivamente altas, la superficie exterior del catalizador puede secarse y endurecerse antes que el interior. Esto puede atrapar la humedad en el interior o provocar grietas físicas, lo que podría dañar la estructura porosa del soporte de caolín.

Tomando la Decisión Correcta para su Objetivo

- Si su enfoque principal es la distribución uniforme de metales: Utilice un horno de aire forzado para evitar la migración y aglomeración de sales durante la evaporación del disolvente.

- Si su enfoque principal es preservar estructuras sensibles al calor: Evite el aire forzado; opte por el secado al vacío para eliminar disolventes a temperaturas más bajas sin oxidación.

- Si su enfoque principal es la integridad mecánica: Asegúrese de que la velocidad de secado sea lo suficientemente controlada como para evitar que la rápida vaporización agriete las pastillas del catalizador.

El horno de aire forzado no es simplemente una herramienta para eliminar la humedad; es un dispositivo de control utilizado para fijar la geometría activa del catalizador en su lugar.

Tabla Resumen:

| Característica | Secado por Aire Forzado (105 °C) | Secado Estático/Natural | Secado al Vacío |

|---|---|---|---|

| Velocidad de Secado | Rápida y Uniforme | Lenta e Inconsistente | Alta a Baja Temperatura |

| Distribución de Metales | Inmovilizada y Uniforme | Pobre (Migración Superficial) | Precisa/Controlada |

| Eliminación de Disolvente | Barrido Activo de Aire | Evaporación Pasiva | Diferencial de Presión |

| Mejor Caso de Uso | Sales Térmicamente Estables | No Recomendado | Muestras Sensibles al Calor |

Optimice su Producción de Catalizadores con KINTEK

El procesamiento térmico preciso es la clave para fijar el rendimiento del catalizador. Respaldado por I+D y fabricación expertas, KINTEK ofrece hornos de aire forzado de alto rendimiento, sistemas de vacío y hornos de laboratorio personalizables, incluidos sistemas de mufla, tubulares y rotatorios, adaptados a sus necesidades de investigación únicas. Asegure una distribución uniforme de los componentes activos y una integridad mecánica superior para sus soportes de caolín hoy mismo.

Contacte a KINTEK para una Solución Profesional

Guía Visual

Referencias

- Luqman Buchori, Ndaru Okvitarini. Preparation of KI/KIO3/Methoxide Kaolin Catalyst and Performance Test of Catalysis in Biodiesel Production. DOI: 10.26554/sti.2024.9.2.359-370

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

La gente también pregunta

- ¿Cuál es el propósito del argón de alta pureza en el tratamiento térmico de aleaciones Al-Cu-Mn-Zr-V? Proteja la integridad de su material

- ¿Cuáles son las ventajas de un horno de microondas multimodo? Acelerar la síntesis de nanocables de SiC dopados con B para obtener mayores rendimientos

- ¿Qué papel juega la calcinación a alta temperatura en la purificación de cenizas volcánicas? Lograr resultados de sílice de ultra alta pureza

- ¿Cuáles son las ventajas técnicas fundamentales de un sistema industrial de sinterización por microondas? Ganancia de velocidad e integridad del material

- ¿Cómo facilita el calentamiento a alta temperatura la conversión de cáscaras de arroz en precursores inorgánicos para la extracción de sílice?

- ¿Cómo afecta el equipo de precalentamiento del sustrato a la formación y distribución de la fase Laves en Inconel 718?

- ¿Por qué el control preciso de la temperatura en un horno de secado es fundamental para la vida útil del ciclo de las baterías Li-SPAN? Asegure el máximo rendimiento

- ¿Cuáles son las ventajas de consumo energético de un sistema industrial de pretratamiento por microondas? Ahorre más del 50% de energía