La ventaja técnica fundamental de un sistema industrial de sinterización por microondas es su capacidad para generar calor desde el interior del propio material a través del "calentamiento volumétrico", en lugar de depender de la conducción térmica externa. Al utilizar microondas de alta frecuencia para acoplarse directamente con los dipolos cerámicos, esta tecnología logra un calentamiento interno uniforme, lo que permite una rápida escalada de temperatura y tiempos de procesamiento significativamente reducidos en comparación con los hornos de resistencia tradicionales.

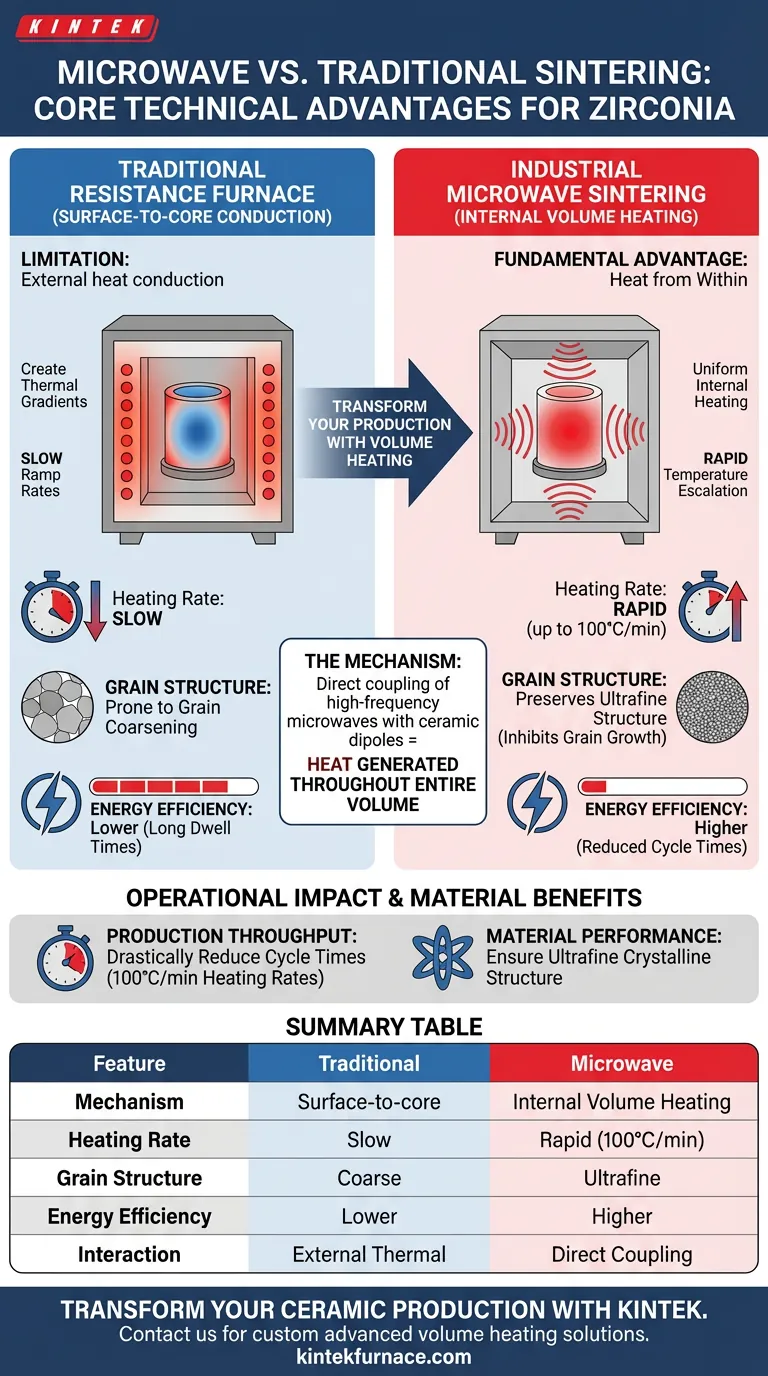

Conclusión clave: Los hornos tradicionales calientan de afuera hacia adentro, creando gradientes térmicos y requiriendo tasas de rampa lentas. La sinterización industrial por microondas invierte este paradigma al crear un efecto de calentamiento volumétrico, permitiendo tasas de calentamiento de hasta 100 °C por minuto mientras se preserva una estructura cristalina ultrafina.

El Mecanismo: Calentamiento Volumétrico vs. Conducción Térmica

Para comprender la eficiencia de la sinterización por microondas, primero se deben comprender las limitaciones del enfoque tradicional.

La Limitación del Calentamiento Tradicional

Los hornos de resistencia tradicionales operan según un principio de superficie a núcleo. El calor se genera en los elementos, se transfiere a la superficie cerámica y luego debe conducirse lentamente hacia el interior hasta el centro de la pieza.

El Poder del Calentamiento Volumétrico

Los sistemas de microondas utilizan microondas de alta frecuencia para acoplarse directamente con los dipolos cerámicos dentro del circonio.

Esta interacción genera calor uniformemente en todo el volumen del material simultáneamente. Este mecanismo elimina la dependencia de la conducción térmica desde la superficie, que es el principal cuello de botella en la sinterización tradicional.

Eficiencia Operacional y Velocidad

El cambio al calentamiento volumétrico crea mejoras inmediatas y medibles en las métricas del proceso.

Logro de Tasas de Calentamiento Rápidas

Dado que el calor se genera internamente, se elimina el desfase térmico asociado con la conducción. Esto permite tasas de calentamiento agresivas de hasta 100 °C por minuto.

Menor Consumo de Energía

El ciclo de sinterización se acorta significativamente debido a estas rápidas tasas de calentamiento. En consecuencia, la energía total requerida para procesar un lote de circonio se reduce notablemente en comparación con los largos tiempos de permanencia de los hornos de resistencia.

Impacto en la Estructura del Material

Más allá de la velocidad, la termodinámica de la sinterización por microondas tiene un profundo efecto en la calidad física del circonio.

Preservación de la Estructura de Grano Ultrafino

En la sinterización tradicional, la exposición prolongada a altas temperaturas crea una ventana para que los granos se agranden, lo que puede debilitar las propiedades mecánicas de la cerámica.

La Ventaja Termodinámica

La rápida termodinámica del sistema de microondas inhibe eficazmente el crecimiento del grano. Al minimizar el tiempo que el material pasa a temperaturas críticas de crecimiento de grano, el sistema produce cerámicas de circonio con una estructura cristalina ultrafina.

Comprensión de las Compensaciones

Si bien la sinterización por microondas ofrece una velocidad y estructura superiores, es distinta de otras técnicas rápidas y requiere condiciones de material específicas.

Dependencia del Material

Todo el proceso depende de la capacidad del material para interactuar físicamente con la fuente de energía. El éxito está dictado por el acoplamiento de microondas de alta frecuencia con dipolos cerámicos.

Si un material no posee las propiedades dieléctricas correctas para facilitar este acoplamiento, el efecto de calentamiento volumétrico no puede ocurrir.

Tomar la Decisión Correcta para su Objetivo

Al decidir entre un horno de resistencia tradicional y un sistema industrial de sinterización por microondas, considere sus impulsores de producción específicos.

- Si su enfoque principal es el Rendimiento de Producción: Aproveche el efecto de calentamiento volumétrico para lograr tasas de calentamiento de 100 °C/minuto, reduciendo drásticamente su tiempo total de ciclo.

- Si su enfoque principal es el Rendimiento del Material: Utilice el perfil termodinámico rápido para inhibir el crecimiento del grano, asegurando que su producto final conserve una estructura cristalina ultrafina.

Al pasar de la conducción superficial al calentamiento volumétrico interno, se logra un aumento simultáneo en la velocidad de procesamiento y la calidad del material.

Tabla Resumen:

| Característica | Horno de Resistencia Tradicional | Sinterización Industrial por Microondas |

|---|---|---|

| Mecanismo de Calentamiento | Conducción de superficie a núcleo | Calentamiento volumétrico interno |

| Tasa de Calentamiento | Lenta (limitada por desfase térmico) | Rápida (hasta 100 °C/minuto) |

| Estructura del Grano | Propenso al crecimiento del grano | Preserva estructura ultrafina |

| Eficiencia Energética | Menor (tiempos de permanencia largos) | Mayor (tiempos de ciclo reducidos) |

| Interacción del Material | Transferencia térmica externa | Acoplamiento directo con dipolos |

Transforme su Producción de Cerámica con KINTEK

¿Está buscando reducir drásticamente sus ciclos de sinterización y al mismo tiempo lograr propiedades de material superiores? KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D experta y fabricación de precisión.

Ya sea que necesite sistemas especializados de Sinterización por Microondas, Vacío, CVD o Mufla, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus necesidades de procesamiento únicas. No permita que los cuellos de botella de calentamiento tradicionales limiten su rendimiento: asóciese con KINTEK para integrar el calentamiento volumétrico avanzado en su flujo de trabajo.

¿Listo para optimizar el rendimiento de su laboratorio? ¡Contáctenos hoy mismo para discutir su solución de horno personalizada!

Guía Visual

Referencias

- Dilsuz A. Abdaljabar, Ahmed Abdulrasool Ahmed Alkhafaji. Using Taguchi Technique to Study the Effect of Adding Copper Nano on Shape Recovery for Smart Alloy (CU-AL-NI). DOI: 10.31026/j.eng.2025.05.03

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

La gente también pregunta

- ¿Cuáles son las tres categorías principales de métodos de deposición de películas delgadas? Guía Esencial para Ingenieros de Materiales

- ¿Cuál es la función de un horno de secado al vacío de laboratorio al cargar nanopartículas metálicas en partículas de carbono poroso?

- ¿Qué se hace en un laboratorio dental? Descubra las prótesis personalizadas para su sonrisa

- ¿Cuál es la importancia del precalentamiento del molde? Domina el control térmico para compuestos de matriz de aluminio

- ¿Por qué se requiere un horno con control de temperatura programado para la regeneración del catalizador? Asegurar la Estabilidad del Catalizador

- ¿Cuál es el propósito de un sistema de advertencia de seguridad en MDR? Garantizar la integridad del reactor y la seguridad del laboratorio

- ¿Qué papel juega un horno de secado de laboratorio en el postratamiento de catalizadores Cu/ZIF-8? Garantizando la integridad estructural

- ¿Por qué es necesario el pretratamiento a 700 °C para la hidratación de D2O en Ba0.95La0.05(Fe1-xYx)O3-δ? Garantizando resultados precisos