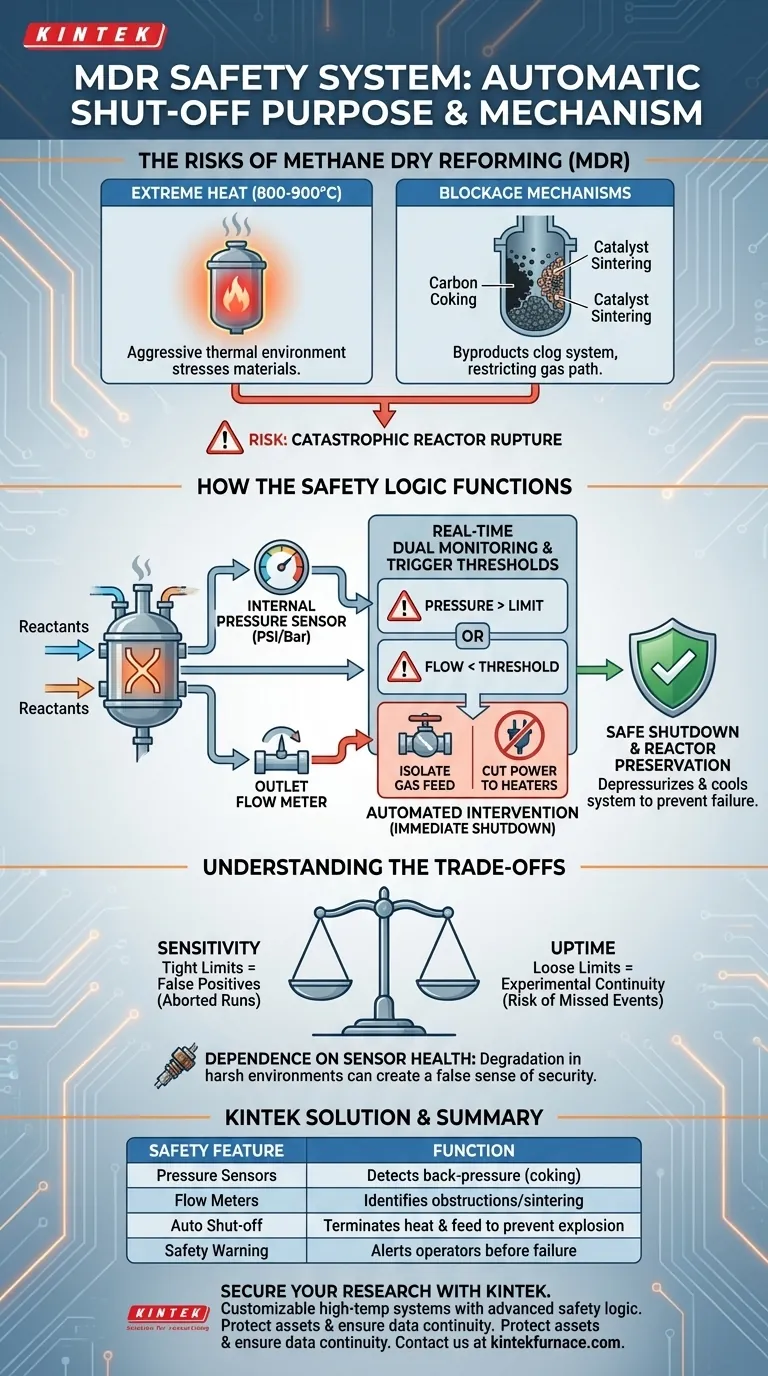

El propósito principal de un sistema de apagado automático en el Reformado en Seco de Metano (MDR) es actuar como una medida de seguridad contra la ruptura catastrófica del reactor causada por obstrucciones internas. Al monitorizar estrictamente los límites de presión y los caudales, el sistema detecta los primeros signos de obstrucción, a menudo causados por la acumulación de carbono, y termina inmediatamente la reacción cortando el suministro de calor y gas para preservar el equipo.

El Reformado en Seco de Metano opera a temperaturas extremas donde las obstrucciones internas son un riesgo persistente. Un sistema de seguridad automatizado proporciona la velocidad de respuesta necesaria para neutralizar la reacción antes de que la acumulación de presión destruya el reactor o ponga en peligro el entorno del laboratorio.

Los Riesgos Únicos del Reformado en Seco de Metano

Temperaturas de Operación Extremas

Las reacciones de MDR requieren un entorno térmico agresivo, operando típicamente entre 800 °C y 900 °C.

A estas temperaturas, la integridad estructural de los materiales del reactor ya está bajo un estrés significativo. Esto hace que el margen de error en cuanto a la contención de la presión sea mucho menor que en los procesos a baja temperatura.

El Mecanismo de Obstrucción

La naturaleza química del MDR a menudo produce subproductos físicos que pueden obstruir el sistema.

Los dos culpables principales son la deposición de carbono (a menudo llamada coquización) y la sinterización del catalizador. A medida que estos materiales se acumulan o fusionan, restringen el paso del gas, convirtiendo el reactor en un potencial recipiente a presión.

Cómo Funciona la Lógica de Seguridad

Monitorización Dual en Tiempo Real

Los sistemas de seguridad fiables no dependen de un único punto de datos. En su lugar, monitorizan dos variables correlacionadas: sensores de presión internos y medidores de flujo de salida.

Este enfoque de doble entrada ayuda a verificar que un pico de presión se deba realmente a una obstrucción (indicada por una caída simultánea del flujo) en lugar de a un error del sensor.

Los Umbrales de Activación

El sistema está programado con límites operativos estrictos.

Se inicia una secuencia de emergencia si la presión interna supera un límite de seguridad preestablecido o si el flujo de salida cae por debajo de un umbral mínimo. Estas desviaciones son la firma de una obstrucción en desarrollo.

Intervención Automatizada

La velocidad es crítica cuando se trata de gas a alta presión a 900 °C.

Al detectar una violación del umbral, el sistema activa un apagado de emergencia inmediato. Esta acción aísla simultáneamente la alimentación de gas y corta la energía a los elementos calefactores, despresurizando y enfriando rápidamente el sistema para prevenir fallos.

Comprender las Compensaciones

Sensibilidad vs. Tiempo de Actividad

Existe una compensación inherente entre la seguridad y la continuidad experimental.

Si los umbrales de seguridad se establecen demasiado ajustados, el sistema puede activar falsos positivos debido a fluctuaciones menores y no críticas. Esto resulta en ejecuciones abortadas, reactivos desperdiciados y pérdida de datos.

Dependencia del Estado de los Sensores

El sistema de seguridad es tan fiable como sus sensores.

En entornos MDR hostiles, los sensores pueden degradarse o cubrirse de carbono. Si un sensor falla o se desvía, el sistema automatizado puede no detectar una emergencia real, creando una falsa sensación de seguridad para el operador.

Tomando la Decisión Correcta para su Objetivo

Al configurar sus parámetros de seguridad, alinéelos con sus prioridades operativas específicas:

- Si su enfoque principal es la Protección de Activos: Establezca sus límites de corte de presión muy por debajo de la clasificación máxima del reactor para prevenir la fatiga por estrés acumulativo en el recipiente.

- Si su enfoque principal es la Continuidad de Datos: Utilice medidores de flujo de alta precisión y disparadores de retardo de tiempo (por ejemplo, la presión debe mantenerse alta durante 5 segundos) para filtrar el ruido transitorio y evitar paradas innecesarias.

La integración de esta capa de defensa automatizada es el método más eficaz para garantizar que la inestabilidad química predecible del MDR no resulte en destrucción física.

Tabla Resumen:

| Característica de Seguridad | Parámetro de Monitorización | Función en la Reacción MDR |

|---|---|---|

| Sensores de Presión | PSI/Bar Interno | Detecta contrapresión por deposición de carbono (coquización). |

| Medidores de Flujo | Flujo de Gas de Salida | Identifica obstrucciones físicas o sinterización del catalizador. |

| Apagado Automático | Energía y Suministro de Gas | Termina inmediatamente el calor y el suministro para prevenir explosiones. |

| Advertencia de Seguridad | Alertas Visuales/Auditivas | Notifica a los operadores sobre desviaciones antes de fallos críticos. |

Asegure su Investigación a Alta Temperatura con KINTEK

No deje que la acumulación de carbono comprometa la seguridad de su laboratorio. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas Muffle, Tubulares, Rotatorios, de Vacío y CVD de alta precisión diseñados para soportar los rigores del Reformado en Seco de Metano. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables, con monitorización de seguridad avanzada y lógica de apagado automático adaptada a sus necesidades experimentales únicas.

¿Listo para mejorar la seguridad de su reactor? Contáctenos hoy mismo para consultar con nuestro equipo de ingeniería y descubrir cómo nuestras soluciones de calentamiento especializadas pueden proteger sus activos y garantizar la continuidad de los datos.

Guía Visual

Referencias

- Kyung Hee Oh, Ji Chan Park. Scalable Exsolution‐Derived E‐Ni/m‐MgAlO <sub>x</sub> Catalysts with Anti‐Sintering Stability for Methane Dry Reforming. DOI: 10.1002/smll.202508028

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es esencial un sistema de soplado de oxígeno precalentado para la ignición de calcopirita? Asegure una simulación precisa de fundición flash

- ¿Qué características de hardware se requieren para que un sistema de reactor admita un proceso redox de tres pasos en el bucle químico?

- ¿Cómo se evalúa la estabilidad térmica de los compuestos KBaBi? Descubra los límites precisos de XRD y tratamiento térmico

- ¿Cuál es la función principal de un horno eléctrico de laboratorio en la torrrefacción de residuos alimentarios? Asegurar una preparación de muestra precisa

- ¿Cuál es el propósito de emplear el tratamiento con ozono (O3) después del AS-ALD de Al2O3? Aumentar la pureza y densidad de la película

- ¿Cómo se define típicamente el vacío en términos prácticos? Entendiendo la reducción de presión para sus aplicaciones

- ¿Cómo beneficia la orientación perpendicular de los portadores de sustrato a VTD? Maximizar la eficiencia y el control térmico

- ¿Qué tipo de horno es mejor para aplicaciones específicas? Elija el horno adecuado para sus necesidades de producción