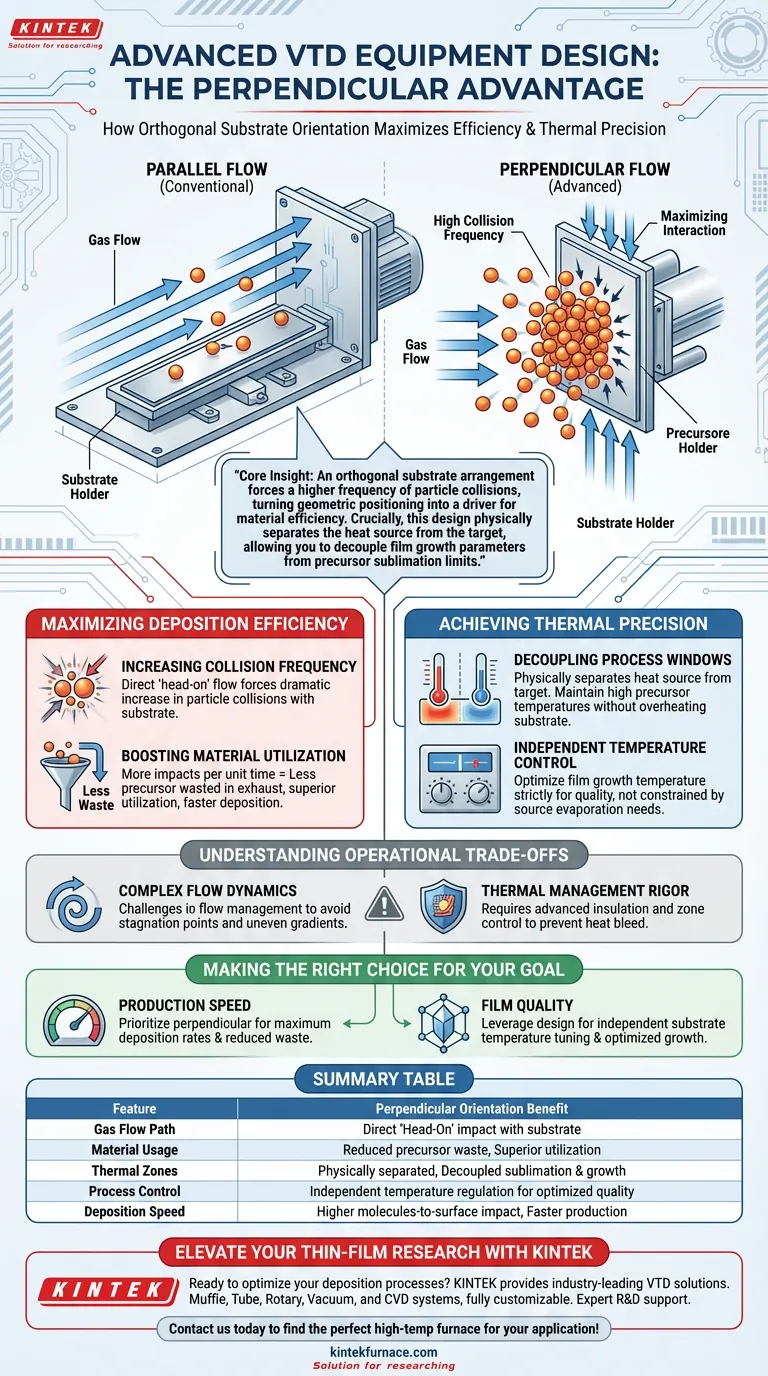

En los sistemas avanzados de Deposición por Transporte de Vapor (VTD), la orientación dicta la eficiencia. Colocar el portador de sustrato perpendicular (ortogonal) al flujo de gas crea una obstrucción física directa en la trayectoria del vapor. Esta disposición geométrica maximiza la interacción entre el precursor activo y la superficie objetivo, lo que resulta en tasas de deposición significativamente mejoradas y una flexibilidad crítica del proceso.

Idea Central: Una disposición ortogonal del sustrato fuerza una mayor frecuencia de colisiones de partículas, convirtiendo el posicionamiento geométrico en un impulsor de la eficiencia del material. Fundamentalmente, este diseño separa físicamente la fuente de calor del objetivo, lo que le permite desacoplar los parámetros de crecimiento de la película de los límites de sublimación del precursor.

Maximización de la Eficiencia de Deposición

Aumento de la Frecuencia de Colisión

En una configuración perpendicular, el flujo de gas viaja directamente hacia el sustrato en lugar de rozarlo paralelamente. Este enfoque "frontal" fuerza un aumento drástico en la frecuencia de colisión entre los vapores precursores activos y la superficie del sustrato.

Mejora de la Utilización del Material

Debido a que más moléculas precursoras impactan la superficie por unidad de tiempo, se desperdicia menos material en la corriente de escape. Esto resulta en una eficiencia de utilización superior y tasas de deposición generales más rápidas en comparación con los diseños de flujo paralelo.

Logro de la Precisión Térmica

Desacoplamiento de las Ventanas del Proceso

Una limitación importante en VTD estándar es el enlace térmico entre la fuente y el sustrato. El diseño perpendicular facilita el desacoplamiento de las zonas térmicas. Puede mantener las altas temperaturas requeridas para la sublimación del precursor sin sobrecalentar inadvertidamente el sustrato.

Control Independiente de la Temperatura

Esta separación permite una regulación de temperatura independiente y precisa del portador de sustrato. En consecuencia, los ingenieros obtienen la flexibilidad de optimizar la ventana de temperatura de crecimiento de la película estrictamente según los requisitos de calidad de la película, en lugar de estar limitados por las necesidades de evaporación del material fuente.

Comprensión de las Compensaciones Operativas

Complejidad de la Dinámica de Flujo

Si bien el flujo ortogonal mejora la colisión, introduce desafíos en la gestión del flujo. Crear una deposición uniforme en todo el sustrato requiere un diseño cuidadoso para evitar puntos de estancamiento (donde el flujo se detiene en el centro) o gradientes desiguales en los bordes.

Rigor en la Gestión Térmica

El desacoplamiento de las temperaturas proporciona flexibilidad pero exige un sistema de control más sofisticado. El equipo debe ser capaz de mantener entornos térmicos distintos en estrecha proximidad, lo que requiere aislamiento avanzado y control de zonas para evitar la fuga de calor entre la fuente y el sustrato.

Tomando la Decisión Correcta para su Objetivo

Para determinar si esta configuración de VTD se alinea con sus objetivos, considere sus necesidades de procesamiento primarias:

- Si su enfoque principal es la Velocidad de Producción: Priorice la orientación perpendicular para maximizar las tasas de deposición y reducir el desperdicio de precursores a través de una alta frecuencia de colisión.

- Si su enfoque principal es la Calidad de la Película: Aproveche este diseño para ajustar de forma independiente la temperatura del sustrato, asegurando que el entorno de crecimiento esté optimizado independientemente de la volatilidad del material fuente.

La alineación perpendicular transforma el portador de sustrato de un objetivo pasivo a una herramienta activa para la optimización del proceso.

Tabla Resumen:

| Característica | Orientación Perpendicular (Ortogonal) | Beneficio |

|---|---|---|

| Trayectoria del Flujo de Gas | Impacto directo "frontal" con el sustrato | Aumenta la frecuencia de colisión de partículas |

| Uso del Material | Menor desperdicio de precursor en el escape | Eficiencia superior en la utilización del material |

| Zonas Térmicas | Fuente y sustrato físicamente separados | Desacopla la sublimación del crecimiento de la película |

| Control del Proceso | Regulación independiente de la temperatura | Calidad de película y ventanas de crecimiento optimizadas |

| Velocidad de Deposición | Mayor tasa de impacto de moléculas a superficie | Producción y rendimiento más rápidos |

Mejore su Investigación de Películas Delgadas con KINTEK

¿Listo para optimizar sus procesos de deposición? KINTEK ofrece soluciones VTD líderes en la industria diseñadas para la precisión y la eficiencia. Respaldados por I+D y fabricación de expertos, ofrecemos una gama completa de sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio y producción.

Ya sea que necesite control independiente de zonas térmicas o una mejor utilización del material, nuestro equipo de expertos está aquí para apoyar su éxito. ¡Contáctenos hoy mismo para encontrar el horno de alta temperatura perfecto para su aplicación!

Guía Visual

Referencias

- Dachang Liu. Vapor Transport Deposition Technology for Perovskite Films. DOI: 10.1002/admi.202500064

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las ventajas del método de combustión de nitrato sol-gel? Lograr pureza a nivel atómico en la síntesis de óxidos

- ¿Cuáles son las características clave de los hornos utilizados en la sinterización para la impresión 3D? Logre una sinterización de precisión para piezas de alta calidad

- ¿Cómo afecta la temperatura de calcinación al crecimiento de los granos de CuO? Optimización de la morfología y cristalinidad de películas nanoporosas

- ¿Cuál es el propósito de mezclar polvos de aluminio y hierro en una proporción atómica específica? Optimizar las fases de aleación Al-Fe

- ¿Qué características se pueden ajustar en los hornos de laboratorio según los requisitos de la aplicación? Optimice el procesamiento térmico de su laboratorio.

- ¿Cómo facilita un horno de baño de sal fundida la nitruración del AISI 304? Guía experta para una dureza superficial superior

- ¿Qué papel juega un sistema de medición de pérdida de masa de precisión? Identificación de la presión de vapor en hornos de alta temperatura

- ¿Cómo impacta el uso de dióxido de carbono y un caudalímetro en la activación física del biochar? Desarrollo Maestro de Poros