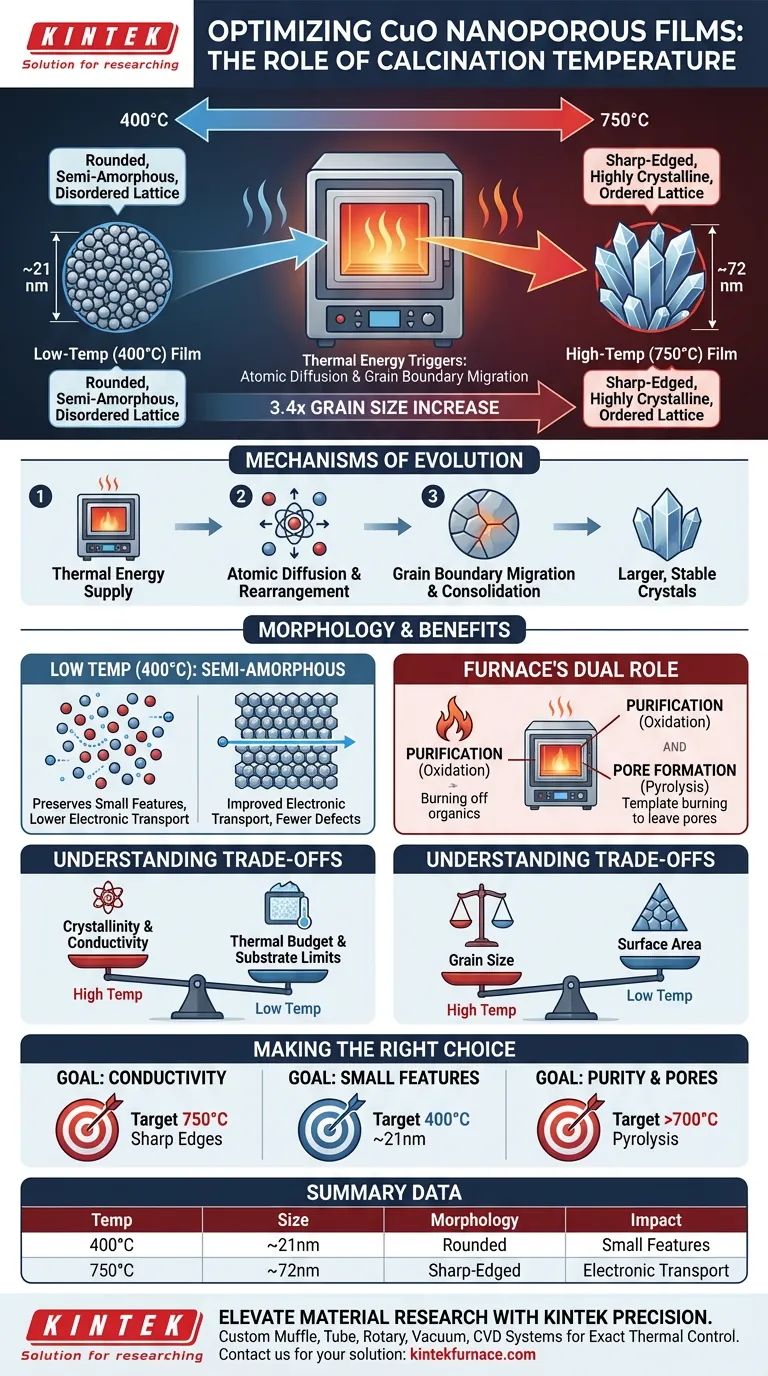

La temperatura de calcinación actúa como el principal impulsor de la evolución estructural en las películas de óxido de cobre (CuO) nanoporosas, dictando directamente el tamaño y la calidad de los granos microscópicos. Específicamente, el aumento de la temperatura en un horno mufla de alta temperatura de 400 °C a 750 °C hace que los granos aumenten más del triple de tamaño, expandiéndose de aproximadamente 21 nm a 72 nm.

Conclusión principal: La energía térmica desencadena la difusión atómica y la migración de los límites de grano, alterando fundamentalmente la microestructura del material. Este proceso convierte partículas redondeadas y semi-amorfas en cristales distintos y de bordes afilados, mejorando significativamente la calidad del transporte electrónico de la película.

Mecanismos de recocido térmico

Impulso a la difusión atómica

El calor proporcionado por el horno mufla suministra la energía cinética necesaria para la difusión atómica.

A temperaturas elevadas, los átomos dentro de la red de óxido de cobre ganan suficiente energía para moverse y reorganizarse. Este movimiento permite que el material busque un estado de menor energía, lo que se manifiesta como el crecimiento de cristales más grandes y estables.

Migración de los límites de grano

A medida que la difusión se acelera, ocurre la migración de los límites de grano.

Los granos más pequeños con mayor energía superficial se fusionan en granos más grandes. Esta consolidación es el mecanismo físico detrás del aumento de tamaño observado de aproximadamente 21 nm a 400 °C a 72 nm a 750 °C.

Evolución de la morfología cristalina

Transición de estados semi-amorfos

A temperaturas de calcinación más bajas (más cercanas a los 400 °C), los granos de CuO tienden a ser redondeados y semi-amorfos.

En este estado, la estructura cristalina está menos definida. La falta de bordes distintos indica que los átomos aún no se han asentado completamente en sus posiciones de red óptimas.

Formación de bordes cristalinos afilados

A medida que la temperatura se acerca a los 750 °C, la morfología sufre una transformación distinta.

Los granos desarrollan bordes afilados y estructuras cristalinas claras. Este afilamiento geométrico es evidencia visual de alta cristalinidad, lo que indica que los defectos de la red que a menudo se encuentran en materiales amorfos han sido eliminados por recocido.

Impacto en las propiedades electrónicas

El cambio hacia una estructura altamente cristalina tiene un beneficio funcional directo: transporte electrónico mejorado.

Una red cristalina bien ordenada con menos defectos reduce la dispersión, permitiendo que los electrones se muevan más libremente a través de la película de óxido de cobre.

El papel del entorno del horno

Pureza a través de la oxidación

El entorno de alta temperatura del horno mufla cumple un doble propósito crítico más allá del crecimiento de los granos: purificación.

La reacción continua de oxidación térmica asegura la eliminación completa de los tensioactivos orgánicos y disolventes residuales (como oleilamina o difenil éter).

Creación de la estructura nanoporosa

Para películas nanoporosas, esta purificación es la clave para la formación de la estructura.

Si se utilizan agentes formadores de poros (como CTAB), el horno facilita su pirólisis a alta temperatura. Este proceso quema la plantilla orgánica, dejando la estructura mesoporosa ordenada deseada dentro de las nanopartículas.

Comprender las compensaciones

Cristalinidad frente a presupuesto térmico

Si bien las temperaturas más altas (750 °C) producen una cristalinidad y propiedades electrónicas superiores, requieren un presupuesto térmico significativamente mayor.

Esto aumenta el consumo de energía y limita los tipos de sustratos que se pueden utilizar, ya que el sustrato también debe soportar estas temperaturas sin degradarse.

Tamaño de grano frente a área superficial

Existe una compensación inherente entre el tamaño de grano y el área superficial específica.

Si bien los granos más grandes (72 nm) mejoran la conductividad, el crecimiento excesivo puede reducir potencialmente el área superficial total disponible para la reactividad química, que a menudo es una característica clave de los materiales nanoporosos.

Tomar la decisión correcta para su objetivo

Para optimizar sus películas de óxido de cobre, alinee la temperatura de calcinación con sus métricas de rendimiento específicas:

- Si su enfoque principal es la conductividad electrónica: Apunte a temperaturas más altas (alrededor de 750 °C) para maximizar la cristalinidad, lograr bordes de grano afilados y garantizar el transporte de electrones más eficiente.

- Si su enfoque principal es preservar las características de grano pequeño: Mantenga temperaturas más bajas (más cercanas a los 400 °C) para mantener los granos alrededor de 21 nm, aunque debe aceptar una estructura más semi-amorfosa.

- Si su enfoque principal es la pureza y la formación de poros: Asegúrese de que la temperatura sea suficiente para pirólizar completamente cualquier plantilla orgánica (a menudo se requieren al menos 700 °C) para evitar que la contaminación residual bloquee los poros.

Seleccione la temperatura que equilibre la necesidad de calidad cristalina con las restricciones físicas de su arquitectura nanoporosa.

Tabla resumen:

| Temperatura (°C) | Tamaño promedio de grano | Características morfológicas | Impacto principal |

|---|---|---|---|

| 400 °C | ~21 nm | Redondeado, semi-amorfos | Preserva las características de grano pequeño |

| 750 °C | ~72 nm | Bordes afilados, alta cristalinidad | Maximiza el transporte electrónico |

| Efecto | Aumento de 3.4x | Evolución estructural | Purificación y formación de poros |

Mejore su investigación de materiales con la precisión de KINTEK

Desbloquee un control superior sobre el crecimiento de los granos y la cristalinidad en sus películas nanoporosas. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de hornos mufla, tubulares, rotatorios, de vacío y CVD de alto rendimiento, todos completamente personalizables para satisfacer su presupuesto térmico y requisitos atmosféricos específicos.

Ya sea que apunte a una difusión atómica precisa a 400 °C o a una pirólisis a alta temperatura a 750 °C, nuestros hornos de laboratorio brindan la estabilidad térmica que su investigación exige.

¿Listo para optimizar su proceso de calcinación? Contáctenos hoy para encontrar su solución de horno personalizada.

Guía Visual

Referencias

- Lukas Korell, Marcus Einert. On the structural evolution of nanoporous optically transparent CuO photocathodes upon calcination for photoelectrochemical applications. DOI: 10.1039/d4na00199k

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la importancia de usar un horno de recocido en los sensores de gas? Mejora la estabilidad y la sensibilidad

- ¿Qué ventajas ofrece un horno de sinterización por microondas para el LLZTO? Velocidad y rendimiento comparados

- ¿Cuál es la función de una lámina de grafito puro en una configuración de calentamiento híbrido por microondas? Asegure el revestimiento de Ni-BN puro

- ¿Cómo se utiliza un espectrómetro de micro-Raman de precisión en la caracterización de cerámicas SSBSN? Verificación de la fase principal

- ¿Cómo afecta el proceso de recocido a los nanocables de heterounión Co3O4/Cu2+1O? Lograr una hibridación estructural precisa

- ¿Por qué es necesario un proceso de sellado al vacío para la síntesis de cristales únicos de TaAs2? Garantizando la pureza en el método CVT

- ¿Por qué son necesarios los haces láser de alta energía y los sistemas de control de precisión para el PBF? Fabricación maestra de cerámica

- ¿Cuál es la función de un horno de laboratorio en el procesamiento de biomasa de palma forrajera y agave? Optimice la Estabilización Hoy