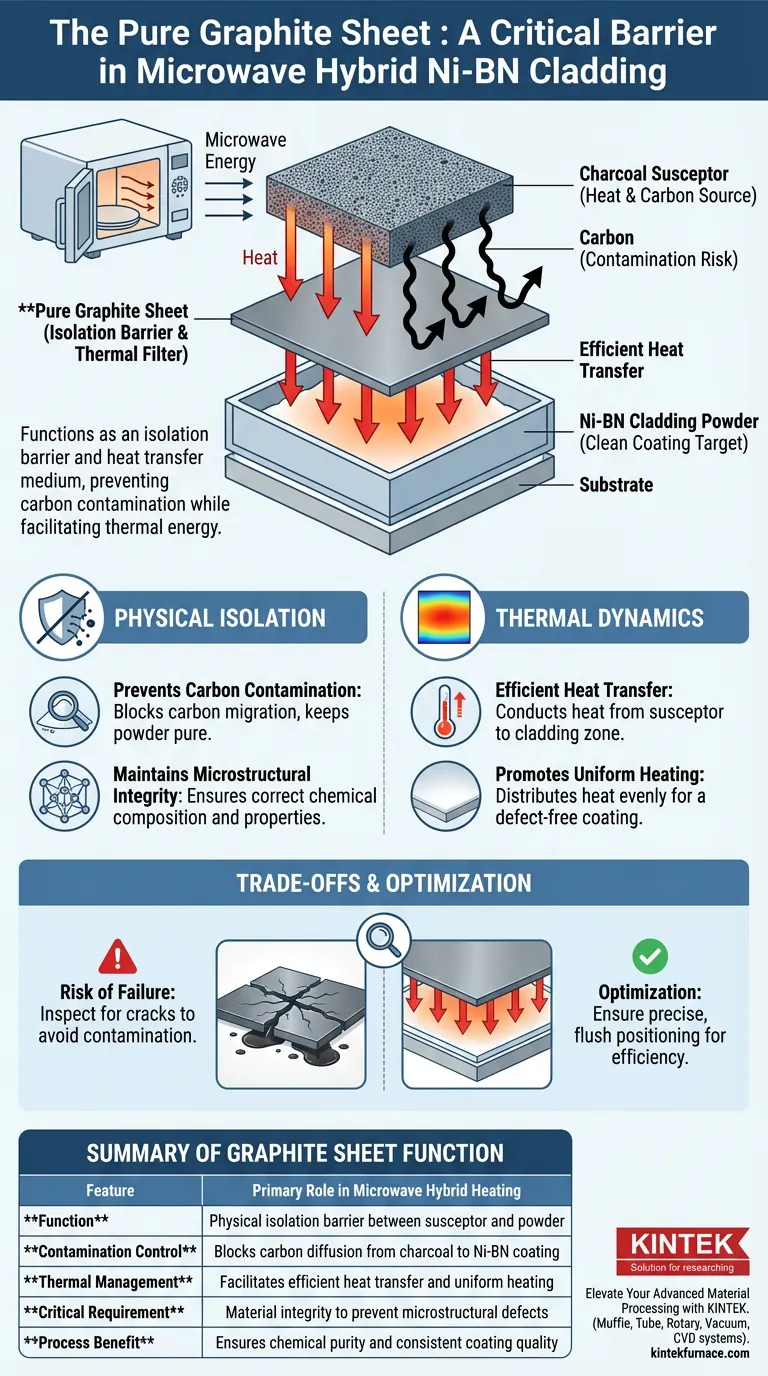

En una configuración de calentamiento híbrido por microondas, la lámina de grafito puro funciona como una barrera de aislamiento crítica colocada entre el suscriptor de carbón y el polvo de revestimiento de Ni-BN. Su propósito inmediato es evitar que el carbón, rico en carbono, contamine el recubrimiento de nitruro de boro y níquel durante el proceso de alta temperatura, al mismo tiempo que facilita la transferencia de calor.

La lámina de grafito actúa como un filtro selectivo: permite que la energía térmica necesaria pase del suscriptor al polvo de revestimiento, pero bloquea físicamente la difusión de carbono para preservar la pureza química del revestimiento.

El papel crítico del aislamiento físico

Prevención de la contaminación por carbono

El suscriptor de carbón es esencial para generar el calor requerido para el revestimiento, pero introduce un riesgo significativo de impurezas.

Sin una barrera, los átomos de carbono del carbón migrarían al polvo de Ni-BN. La lámina de grafito puro detiene esta difusión, asegurando que el material de revestimiento permanezca sin contaminar.

Mantenimiento de la integridad microestructural

La calidad de un recubrimiento de Ni-BN depende en gran medida de su composición química específica.

Al bloquear contaminantes externos, la lámina de grafito asegura que la microestructura final del recubrimiento se desarrolle exactamente como se pretendía. Este aislamiento es vital para lograr las propiedades mecánicas y físicas deseadas del revestimiento.

Gestión de la dinámica térmica

Garantizar una transferencia de calor eficiente

Si bien la lámina actúa como una barrera física, no debe actuar como un aislante térmico.

El material de grafito se selecciona porque conduce el calor de manera eficiente. Permite que la energía térmica generada por el carbón pase a la zona de revestimiento con una mínima pérdida de energía.

Promoción del calentamiento uniforme

El calentamiento por microondas a veces puede provocar puntos calientes localizados.

La lámina de grafito ayuda a distribuir el calor de manera más uniforme sobre la superficie del polvo de revestimiento. Esta uniformidad es crucial para crear una capa de revestimiento consistente y sin defectos.

Comprensión de las compensaciones

El riesgo de fallo de la barrera

El sistema depende completamente de la integridad física de la lámina de grafito.

Si la lámina está dañada, agrietada o porosa, el aislamiento falla instantáneamente. Esto conduce a una contaminación inmediata por carbono, lo que hace que el intento de aislamiento sea inútil y comprometa el revestimiento.

Potencial de desfase térmico

Si bien el grafito es conductor, la introducción de cualquier capa entre la fuente de calor y el objetivo agrega una variable a la ecuación térmica.

Si la lámina no se coloca correctamente, teóricamente podría impedir la transferencia de calor en lugar de ayudarla. La configuración requiere un posicionamiento preciso para garantizar que el aspecto "híbrido" del calentamiento siga siendo eficiente.

Optimización de su configuración de revestimiento

Si su enfoque principal es la pureza química:

- Priorice la inspección física de la lámina de grafito antes de cada ejecución para asegurarse de que no haya microfisuras o defectos que puedan permitir la difusión de carbono.

Si su enfoque principal es la eficiencia del proceso:

- Asegúrese de que la lámina de grafito esté colocada perfectamente al ras contra el suscriptor y el polvo para maximizar la conductividad térmica y eliminar las brechas de aire.

El éxito de su revestimiento de Ni-BN depende de tratar la lámina de grafito no solo como un separador, sino como un componente activo de su estrategia de gestión térmica.

Tabla resumen:

| Característica | Función principal en calentamiento híbrido por microondas |

|---|---|

| Función | Barrera de aislamiento físico entre el suscriptor y el polvo |

| Control de contaminación | Bloquea la difusión de carbono del carbón al revestimiento de Ni-BN |

| Gestión térmica | Facilita la transferencia de calor eficiente y el calentamiento uniforme |

| Requisito crítico | Integridad del material para prevenir defectos microestructurales |

| Beneficio del proceso | Asegura la pureza química y la calidad constante del revestimiento |

Mejore su procesamiento de materiales avanzados con KINTEK

Logre una pureza química y una precisión térmica inquebrantables en sus aplicaciones de revestimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas de alto rendimiento de mufas, tubos, rotativos, de vacío y CVD, junto con soluciones de laboratorio personalizables adaptadas a sus necesidades únicas de alta temperatura. Ya sea que esté optimizando el calentamiento híbrido por microondas o tratamientos térmicos tradicionales, nuestros sistemas expertos garantizan que sus revestimientos mantengan una integridad microestructural perfecta.

¿Listo para refinar la eficiencia de su laboratorio? Contacte a KINTEK hoy mismo para una solución personalizada.

Guía Visual

Referencias

- Shashi Prakash Dwivedi, Raghad Ahmed. Revolutionizing Surface Enhancement: Microwave-Assisted Cladding of Ni-Boron Nitride Mixture onto SS-304. DOI: 10.1051/e3sconf/202450701008

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un horno de convección forzada en la preparación de muestras de plantas? Asegure datos precisos en todo momento

- ¿Cuál es la función específica del hidrógeno y el helio en la fusión del vidrio de cuarzo? Optimice sus procesos de alta temperatura

- ¿Cuál es el papel fundamental de un autoclave de alta presión en la síntesis de zeolitas LTA? Lograr un crecimiento cristalino preciso

- ¿Qué papel químico juega el ácido fosfórico (H3PO4) al activar la biomasa? Domina la transformación de materiales de carbono

- ¿Por qué se utiliza un horno de vacío de laboratorio para el secado de ZnO-FL? Preservación de Morfologías Delicadas de Nanopartículas

- ¿Qué es un horno de laboratorio y por qué es importante? Desbloquee el calentamiento de precisión para su laboratorio

- ¿Por qué es necesario el control de temperatura escalonado en una placa calefactora de laboratorio para secar las capas activas del sensor? Mejora la precisión

- ¿Cuáles son las ventajas de utilizar un horno de baño de sal de nitrato? Temple Superior para Alambre de Acero Sorbitico