El control de temperatura escalonado es fundamental para desacoplar la eliminación física de los disolventes de la estabilización química de la película. Al crear un perfil térmico de múltiples etapas, se evitan los efectos destructivos de la ebullición rápida y se asegura que la capa final del sensor esté densa, completamente seca y estructuralmente sólida.

La principal ventaja de un enfoque escalonado es que prioriza primero la integridad estructural y segundo la pureza química. Previene la formación de defectos microscópicos como agujeros y grietas que ocurren cuando los disolventes se extraen de una película de manera demasiado agresiva.

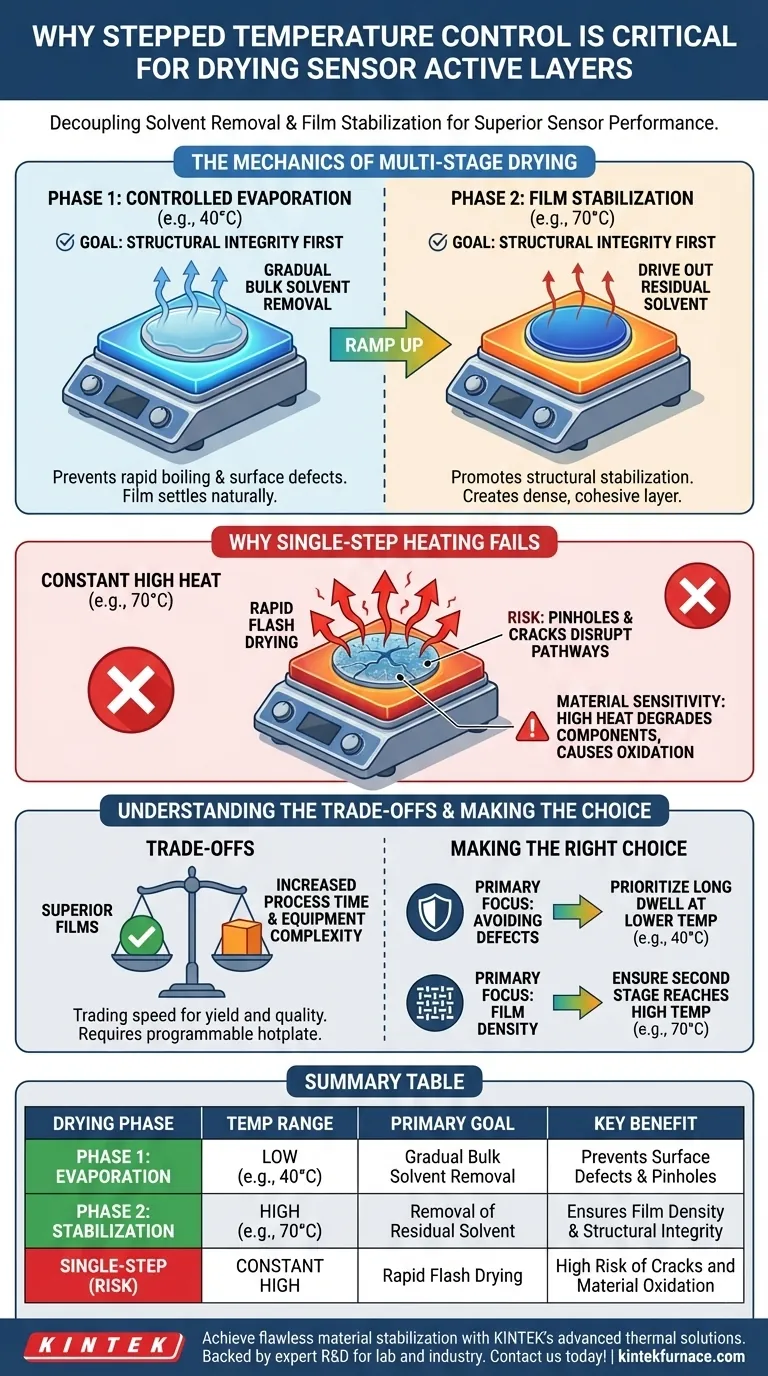

La mecánica del secado en múltiples etapas

Para crear un sensor de alto rendimiento, la capa activa debe ser uniforme y libre de defectos. El control de temperatura escalonado logra esto dividiendo el proceso de secado en dos fases distintas.

Fase 1: Evaporación controlada

La etapa inicial generalmente implica un ajuste de temperatura más bajo, como 40 °C. Este calor moderado permite la eliminación gradual de los disolventes a granel.

Al mantener la temperatura baja, se evita que el disolvente hierva o se evapore rápidamente. Esto asegura que la película se asiente de forma natural sin sufrir cambios de fase violentos que alteren la superficie del material.

Fase 2: Estabilización de la película

Una vez que se elimina el disolvente a granel, la temperatura se eleva a un punto de ajuste más alto, como 70 °C. Esta etapa es necesaria para eliminar las moléculas de disolvente residuales y rebeldes atrapadas en lo profundo de la capa.

Esta temperatura más alta promueve la estabilización de la estructura de película delgada. Crea una capa más densa y cohesiva que es esencial para un rendimiento de detección preciso.

Por qué falla el calentamiento en un solo paso

Intentar secar una capa de sensor en un solo paso de alto calor a menudo compromete la fiabilidad del dispositivo.

El riesgo de evaporación rápida

Si una película húmeda se expone inmediatamente a calor alto (por ejemplo, saltando directamente a 70 °C), el disolvente se evapora demasiado rápido. A medida que el gas sale del material, crea agujeros y grietas.

Estos defectos físicos interrumpen las vías eléctricas en la capa activa del sensor, lo que lleva a lecturas inconsistentes o a la falla total del dispositivo.

Sensibilidad del material

Más allá de los defectos físicos, se requiere un control térmico preciso para proteger el material en sí. Al igual que los hornos de laboratorio se utilizan para deshidratar películas de nanotubos de carbono sin oxidarlas o dañar sustratos delicados, las placas calefactoras deben respetar los límites térmicos de la capa activa.

El calor alto repentino puede degradar componentes orgánicos sensibles o causar oxidación, alterando las propiedades químicas del sensor antes de que esté terminado.

Comprender las compensaciones

Si bien el control de temperatura escalonado produce películas superiores, introduce consideraciones operativas específicas.

Aumento del tiempo de proceso

Un proceso de múltiples etapas es inherentemente más lento que un enfoque de "secado rápido". Se sacrifica la velocidad por el rendimiento y la calidad. El tiempo total de procesamiento aumenta porque la película debe permanecer a la temperatura más baja antes del curado final.

Complejidad del equipo

Para ejecutar esto de manera confiable, se requiere una placa calefactora capaz de rampas programables o ajustes manuales precisos. Las placas calefactoras analógicas estándar pueden tener dificultades para mantener las mesetas de temperatura distintas (por ejemplo, mantener exactamente 40 °C y luego aumentar a 70 °C) requeridas para resultados repetibles.

Tomar la decisión correcta para su objetivo

Al definir su protocolo de procesamiento térmico, considere los requisitos específicos de su material de sensor.

- Si su enfoque principal es Evitar Defectos: Priorice un tiempo de permanencia prolongado en la etapa de temperatura más baja (aproximadamente 40 °C) para garantizar una desgasificación suave del disolvente.

- Si su enfoque principal es la Densidad de la Película: Asegúrese de que su segunda etapa alcance el umbral necesario (aproximadamente 70 °C) para estabilizar completamente la estructura y eliminar las impurezas residuales.

Al adaptar el perfil térmico a la volatilidad de su disolvente, transforma un proceso de evaporación caótico en un paso de fabricación controlado.

Tabla resumen:

| Fase de secado | Rango de temperatura | Objetivo principal | Beneficio clave |

|---|---|---|---|

| Fase 1: Evaporación | Baja (ej. 40 °C) | Eliminación gradual del disolvente a granel | Previene defectos superficiales y agujeros |

| Fase 2: Estabilización | Alta (ej. 70 °C) | Eliminación del disolvente residual | Asegura la densidad de la película y la integridad estructural |

| Un solo paso (riesgo) | Constante alta | Secado rápido | Alto riesgo de grietas y oxidación del material |

Logre una estabilización de material impecable con las soluciones térmicas avanzadas de KINTEK. Respaldada por I+D y fabricación expertas, KINTEK ofrece sistemas personalizables de mufla, tubo, rotatorios, de vacío y CVD diseñados para las necesidades precisas de investigadores de laboratorio y fabricantes industriales. Ya sea que esté secando capas de sensores sensibles o procesando nanotubos de carbono avanzados, nuestro equipo garantiza la precisión repetible que su trabajo exige. ¡Póngase en contacto con KINTEK hoy mismo para optimizar su perfil térmico!

Guía Visual

Referencias

- Perpetual Eze-Idehen, Krishna Persaud. Design, Fabrication and Validation of Chemical Sensors for Detecting Hydrocarbons to Facilitate Oil Spillage Remediation. DOI: 10.3390/chemosensors13040140

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

La gente también pregunta

- ¿Cuál es el propósito de agregar pentóxido de fósforo (P2O5) como desecante? Asegurar la Regeneración Profunda del Electrolito

- ¿Cómo facilitan los entornos de reacción de alta presión la síntesis solvotérmica de Ag2Se? Control preciso de la fase

- ¿Cuál es la función de un horno de secado al vacío en la síntesis de CMS? Garantizar la integridad de precursores de alta pureza

- ¿Por qué se utilizan juntos un horno de laboratorio y el bálsamo de Canadá para las preparaciones de madera? Domina las técnicas permanentes de microscopía

- ¿Cuál es el uso de la cerámica dental? Logre restauraciones realistas, duraderas y biocompatibles

- ¿Por qué se utiliza un horno de secado a temperatura constante para el carbón activado? Garantizar la integridad de los poros y la eficiencia de adsorción

- ¿Cómo se regula la temperatura en los hornos de laboratorio? Domine el control de precisión para obtener resultados fiables

- ¿Por qué se utiliza un desecador de vacío para la conservación de extractos de cáscara de fruta? Proteger los compuestos bioactivos