El propósito principal de agregar pentóxido de fósforo (P2O5) durante la regeneración del electrolito es actuar como una trampa de humedad definitiva que evita que el agua regrese al electrolito. Si bien el calor expulsa las moléculas de agua de la superficie del electrolito, el P2O5 absorbe químicamente este vapor liberado de inmediato. Esto asegura que la humedad quede permanentemente atrapada, evitando que se readsorba en el material a medida que el sistema se enfría.

Si bien el tratamiento térmico libera humedad del electrolito, no la elimina intrínsecamente del entorno circundante. El pentóxido de fósforo cierra esta brecha al atrapar químicamente el agua desorbida, manteniendo la atmósfera ultraseca requerida para restaurar completamente el rendimiento electroquímico.

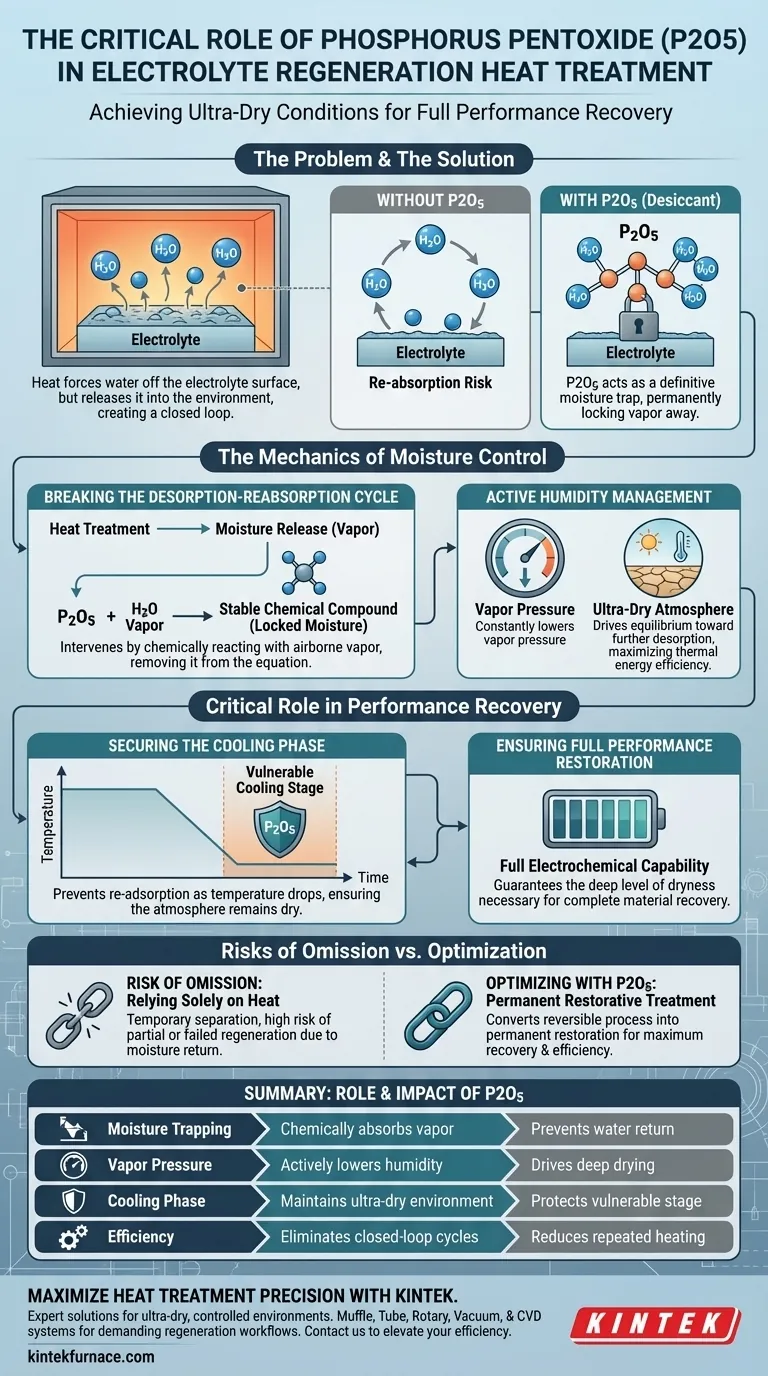

La Mecánica del Control de Humedad

Rompiendo el Ciclo de Desorción-Reabsorción

Calentar un electrolito es eficaz para romper el enlace entre el material y las moléculas de agua adsorbidas. Sin embargo, este proceso simplemente libera el agua en la atmósfera inmediata del recipiente de reacción.

Sin un agente de barrido, esto crea un circuito cerrado donde la humedad permanece disponible en el ambiente. El pentóxido de fósforo interviene en este ciclo al reaccionar con el vapor de agua en el aire, eliminándolo efectivamente de la ecuación antes de que pueda interactuar nuevamente con el electrolito.

Gestión Activa de la Humedad

El proceso de regeneración depende del mantenimiento de un entorno significativamente más seco que el propio electrolito. El P2O5 proporciona gestión activa de la humedad ambiental durante todo el tratamiento.

Al reducir constantemente la presión de vapor en la atmósfera, impulsa el equilibrio hacia una mayor desorción. Esto asegura que el tratamiento térmico ocurra en una atmósfera ultraseca, maximizando la eficiencia de la energía térmica aplicada.

El Papel Crítico en la Recuperación del Rendimiento

Asegurando la Fase de Enfriamiento

La etapa más vulnerable de la regeneración es la fase de enfriamiento. A medida que la temperatura desciende, el electrolito se vuelve termodinámicamente propenso a reabsorber la humedad de su entorno.

Debido a que el P2O5 ya ha atrapado la humedad, la atmósfera permanece seca incluso a medida que disminuye la temperatura. Esta protección es vital para garantizar que el electrolito conserve su estado regenerado.

Garantizando la Restauración Completa del Rendimiento

El objetivo final de este proceso es la recuperación de las capacidades electroquímicas específicas del electrolito.

El simple secado a menudo es insuficiente; el material requiere una regeneración profunda para funcionar correctamente. La presencia de P2O5 garantiza el nivel de sequedad necesario para la recuperación completa del rendimiento del electrolito.

Comprendiendo los Riesgos de la Omisión

Los Límites del Tratamiento Térmico

Es un error común suponer que las altas temperaturas por sí solas son suficientes para la regeneración.

Confiar únicamente en el calor crea una separación temporal del agua y el electrolito. Sin un desecante como el P2O5, corre el riesgo de una regeneración parcial o fallida, ya que es probable que la humedad regrese a la superficie una vez que se retire la fuente de calor.

Optimizando el Proceso de Regeneración

Si su enfoque principal es la máxima recuperación del rendimiento:

- Priorice la inclusión de P2O5 para garantizar un ambiente ultraseco que evite la readsorción durante la fase crítica de enfriamiento.

Si su enfoque principal es la eficiencia del proceso:

- Reconozca que la adición de P2O5 reduce la necesidad de ciclos de calentamiento repetidos al capturar permanentemente la humedad en una sola pasada.

Al integrar el pentóxido de fósforo, convierte un proceso térmico reversible en un tratamiento restaurador permanente.

Tabla Resumen:

| Característica | Rol del P2O5 en la Regeneración | Impacto en el Rendimiento del Electrolito |

|---|---|---|

| Captura de Humedad | Absorbe químicamente el vapor de agua desorbido | Evita que el agua regrese al material |

| Presión de Vapor | Reduce activamente la humedad atmosférica | Impulsa el equilibrio de humedad hacia un secado profundo |

| Fase de Enfriamiento | Mantiene un ambiente ultraseco | Protege el electrolito durante su etapa más vulnerable |

| Eficiencia | Elimina los ciclos de humedad de circuito cerrado | Reduce la necesidad de ciclos térmicos repetidos |

Maximice la Precisión del Tratamiento Térmico de su Laboratorio con KINTEK

No permita que la readsorción de humedad comprometa los resultados de su investigación. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para los flujos de trabajo de regeneración de electrolitos más exigentes. Ya sea que necesite configuraciones estándar o hornos de alta temperatura totalmente personalizables, nuestras soluciones garantizan los entornos ultrasecos y controlados que sus materiales necesitan para una restauración completa del rendimiento.

¿Listo para mejorar la eficiencia de su procesamiento térmico? Contacte a KINTEK hoy para discutir sus necesidades únicas con nuestros especialistas técnicos.

Guía Visual

Referencias

- Boyeong Jang, Yoon Seok Jung. Revitalizing Sulfide Solid Electrolytes for All‐Solid‐State Batteries: Dry‐Air Exposure and Microwave‐Driven Regeneration. DOI: 10.1002/aenm.202502981

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué características de rendimiento se requieren para un autoclave o reactor tubular de acero inoxidable utilizado en SCWG?

- ¿Cuáles son las ventajas de utilizar equipos de secado por microondas para geles orgánicos? Conserva eficazmente las estructuras de los poros

- ¿Por qué se requiere la precalcinación del polvo de materia prima de Ga2O3? Desbloquea la estabilidad de la fase beta para películas delgadas de alto rendimiento.

- ¿Cuáles son los objetivos principales del uso de un horno de secado por chorro para nanofibras de In2O3/C? Garantizar la integridad estructural

- ¿Por qué se utiliza nitrógeno (N2) de alta pureza en la pirólisis de RSU? Entornos anaeróbicos seguros para un rendimiento máximo de combustible

- ¿Cuáles son las desventajas de los hornos de lotes? Limitaciones clave en eficiencia y calidad

- ¿Cómo garantiza un sistema de deposición de alto vacío la calidad de las películas delgadas? Pureza a través de un bombeo avanzado

- ¿Cuál es la función de un reactor de alta presión en la carbonización hidrotermal? Domina la eficiencia de conversión de biomasa