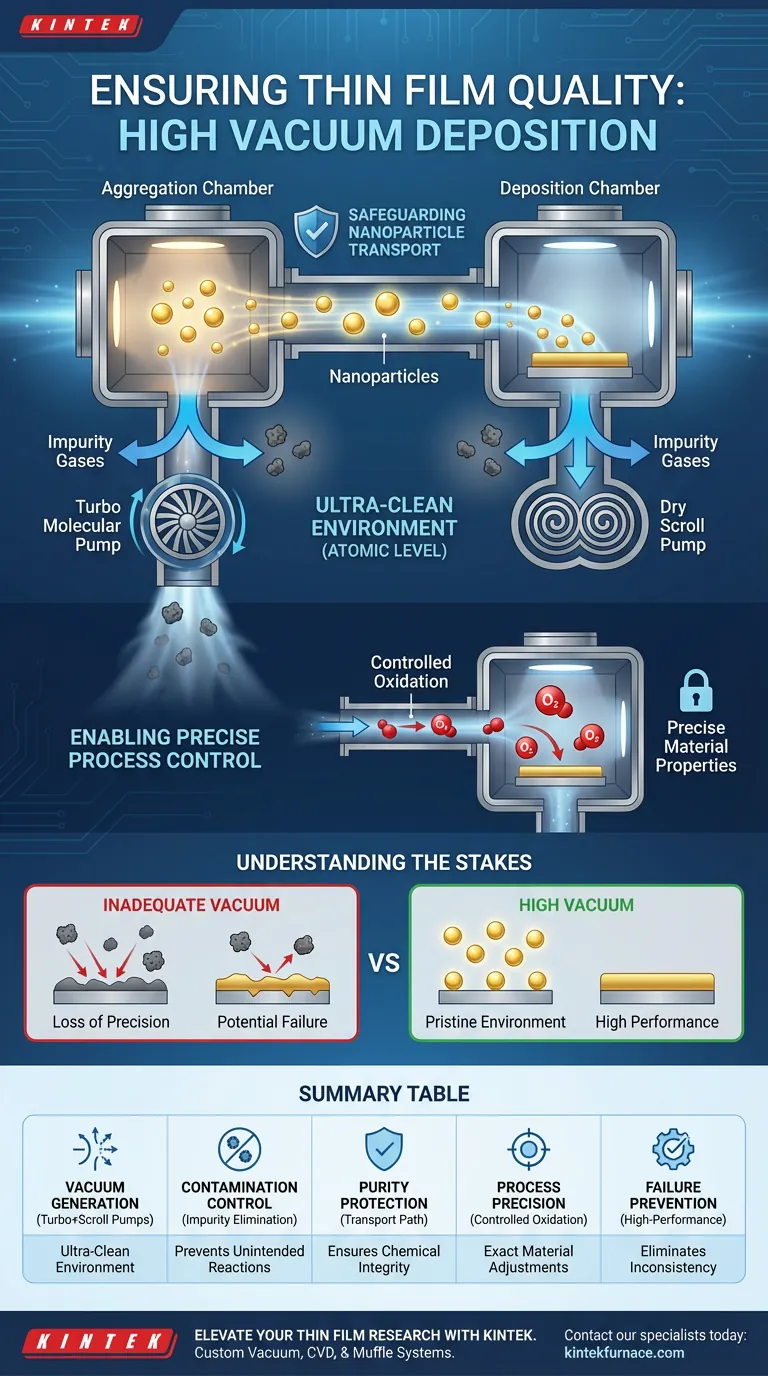

Un sistema de deposición de alto vacío garantiza la calidad de las películas delgadas empleando una combinación sincronizada de bombas turbomoleculares y de desplazamiento seco para generar un entorno ultralimpio. Esta configuración de bombeo específica elimina los gases de impurezas que de otro modo contaminarían las nanopartículas mientras viajan de la cámara de agregación a la cámara de deposición.

Al establecer un entorno de vacío prístino, este sistema salvaguarda la pureza del material durante el transporte y permite un control preciso sobre los procesos posteriores a la deposición, como la oxidación.

Creación de un entorno ultralimpio

El papel del bombeo especializado

El núcleo de la fiabilidad del sistema reside en la combinación de bombas turbomoleculares y de desplazamiento seco. Esta combinación está diseñada para evacuar la cámara a un nivel de alto vacío.

Al eliminar la gran mayoría de las moléculas de aire y gas, el sistema crea una "sala blanca" controlada a nivel atómico.

Prevención de la contaminación por gases

La principal amenaza para la calidad de las películas delgadas es la presencia de gases de impurezas.

Si estos gases permanecen en el sistema, pueden interactuar con el material de deposición. La configuración de alto vacío garantiza que estas impurezas se eliminen antes de que puedan degradar la calidad de la película.

Salvaguarda del transporte de nanopartículas

Protección de la ruta del material

El sistema está diseñado para facilitar el movimiento de nanopartículas entre dos zonas distintas: la cámara de agregación y la cámara de deposición.

Esta fase de tránsito es crítica. El entorno de alto vacío protege las partículas mientras se mueven, asegurando que lleguen al sustrato sin captar contaminantes de la atmósfera.

Garantía de pureza del material

Dado que el vacío evita la interacción con los gases de fondo, las nanopartículas mantienen su integridad química.

Esto garantiza que la película delgada depositada posea los niveles de pureza exactos requeridos para aplicaciones de alto rendimiento.

Habilitación de un control de procesos preciso

Gestión de interacciones químicas

El alto vacío hace más que mantener limpia la cámara; crea una base para la modificación química intencional.

La referencia señala específicamente que este entorno permite un control preciso de los pasos de procesamiento posteriores.

Oxidación controlada

Un beneficio específico de esta configuración es la capacidad de gestionar la oxidación.

Dado que el entorno de fondo está libre de impurezas aleatorias, los operadores pueden introducir oxígeno de manera altamente controlada para lograr propiedades de materiales específicas, en lugar de sufrir una oxidación accidental y descontrolada.

Comprender lo que está en juego

La consecuencia de un vacío inadecuado

Si bien el sistema está diseñado para un alto rendimiento, es vital comprender qué sucede si el nivel de vacío se ve comprometido.

Sin el entorno ultralimpio proporcionado por las bombas turbomoleculares y de desplazamiento seco, los gases de impurezas se convierten en variables activas en el proceso de deposición.

Pérdida de precisión del proceso

Si el vacío es insuficiente, se pierde la capacidad de controlar los pasos posteriores, como la oxidación.

El "lienzo limpio" requerido para ajustes químicos precisos desaparece, lo que lleva a propiedades de película inconsistentes y posibles fallos del dispositivo.

Tomar la decisión correcta para su objetivo

Para maximizar la calidad de su deposición de películas delgadas, alinee su enfoque operativo con las capacidades de su sistema de vacío:

- Si su enfoque principal es la pureza del material: Asegúrese de que las bombas turbomoleculares y de desplazamiento seco estén completamente operativas para eliminar los gases de impurezas durante el transporte de nanopartículas.

- Si su enfoque principal es la sintonización del proceso: Aproveche el entorno de alto vacío para ejecutar pasos precisos posteriores a la deposición, como la oxidación controlada, sin interferencias de los gases de fondo.

La integración de un bombeo de alto rendimiento no se trata solo de la presión; es el facilitador fundamental de la pureza y la precisión en la fabricación de películas delgadas.

Tabla resumen:

| Característica | Componente/Método | Impacto en la calidad de la película delgada |

|---|---|---|

| Generación de vacío | Bombas Turbomoleculares + de Desplazamiento Seco | Crea un entorno de alto vacío ultralimpio libre de contaminantes. |

| Control de contaminación | Eliminación de gases de impurezas | Previene reacciones químicas no deseadas con nanopartículas durante el transporte. |

| Protección de pureza | Ruta de agregación a deposición | Garantiza la integridad química de las partículas desde la fuente hasta el sustrato. |

| Precisión del proceso | Oxidación controlada | Permite ajustes precisos de las propiedades del material sin interferencia de fondo. |

| Prevención de fallos | Evacuación de alto rendimiento | Elimina propiedades de película inconsistentes y posibles fallos del dispositivo. |

Mejore su investigación de películas delgadas con KINTEK

La precisión en la deposición de películas delgadas comienza con un entorno de vacío prístino. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de vacío, CVD y mufla de alto rendimiento, todos personalizables para satisfacer sus requisitos de laboratorio únicos. Ya sea que se centre en la investigación de nanopartículas o en la síntesis de materiales complejos, nuestros sistemas equipados con tecnologías de bombeo avanzadas garantizan la pureza y el control que sus proyectos exigen.

¿Listo para optimizar su proceso de deposición? ¡Póngase en contacto con nuestros especialistas hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- Ján Prokeš, Ondřej Kylián. Novel technique to produce porous thermochromic VO2 nanoparticle films using gas aggregation source. DOI: 10.1038/s41598-025-86272-9

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Por qué la temperatura de extrusión para biocompuestos de PVC se establece típicamente en 130°C? Logre un equilibrio térmico perfecto

- ¿Por qué un horno de secado al vacío es esencial en la síntesis de nanoestructuras de CuCl? Protege la pureza y el rendimiento

- ¿Qué papel juega el equipo analítico de precisión en la I+D petroquímica? Diseñando el Futuro de la Refinación Eficiente

- ¿Cuál es la función de un horno eléctrico industrial en la preparación de aleaciones Al-Cu 224? Optimice su producción de metales

- ¿Cuáles son las ventajas del recubrimiento PVD? Logre precisión, pureza y rendimiento ecológico

- ¿Por qué se requiere un experimento de control en blanco sin muestra? Garantice la precisión en la medición de la escala de óxido

- ¿Cuáles son las ventajas del recocido con lámpara de destello (FLA)? Desbloquee películas de alto rendimiento en sustratos sensibles al calor

- ¿Cómo funciona la Ley de Inducción de Faraday en el calentamiento por inducción? Logre un procesamiento térmico preciso y sin contacto