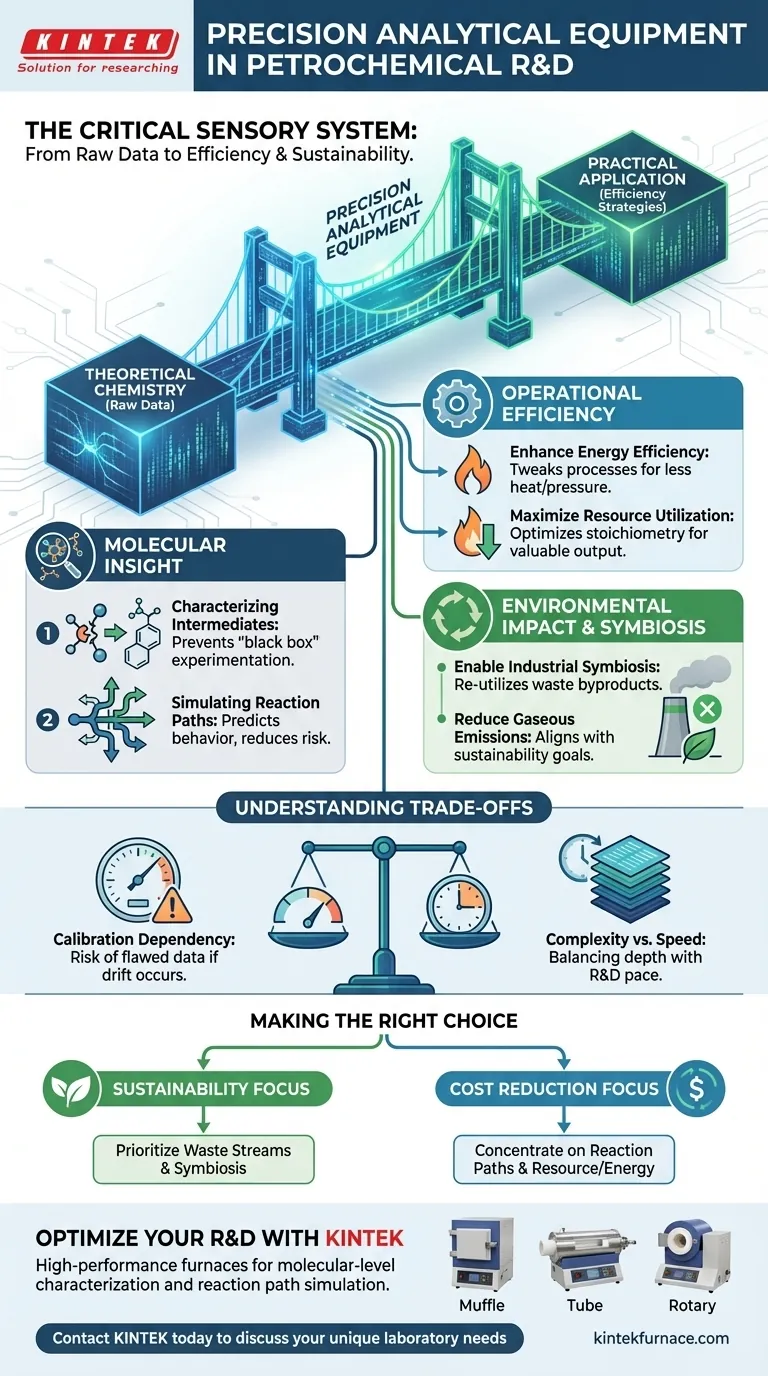

El equipo analítico de precisión funciona como el sistema sensorial crítico para la investigación y el desarrollo petroquímico. Al permitir la caracterización a nivel molecular de los intermedios químicos, estos instrumentos permiten a los científicos simular con precisión rutas de reacción complejas. Esta profunda visibilidad proporciona la base experimental necesaria para refinar los procesos antes de que se implementen a escala industrial.

El valor central de este equipo radica en transformar los datos químicos brutos en estrategias de eficiencia accionables. Cierra la brecha entre la química teórica y la aplicación práctica, sirviendo como el principal motor para mejorar la utilización de recursos, la eficiencia energética y la reducción de emisiones.

La Mecánica de la Perspicacia Molecular

Caracterización de Intermedios Químicos

El papel principal del equipo de precisión es identificar y analizar intermedios químicos, los compuestos temporales formados durante los pasos de una reacción antes de que el producto final se cree a sí mismo.

Al caracterizar estas moléculas a un nivel granular, los investigadores obtienen una imagen completa de la transformación química. Esto evita la experimentación de "caja negra", donde solo se entienden las entradas y salidas.

Simulación de Rutas de Reacción Complejas

Los procesos petroquímicos modernos implican intrincadas redes de interacciones químicas.

Los instrumentos de alta precisión permiten a los equipos de I+D simular estas complejas rutas de reacción en un entorno controlado. Esta capacidad de modelado es esencial para predecir cómo se comportará un proceso en diversas condiciones sin el riesgo y el costo de las pruebas a gran escala.

Impulsando la Eficiencia Operativa

Mejora de la Eficiencia Energética

Los datos derivados del equipo analítico revelan los requisitos energéticos precisos de etapas de reacción específicas.

Al comprender la dinámica molecular exacta, los ingenieros pueden ajustar los procesos para que requieran menos calor o presión. Esto apoya directamente el objetivo de mejorar la eficiencia energética, una métrica crítica para la viabilidad operativa.

Maximización de la Utilización de Recursos

El análisis de precisión identifica dónde se desperdician las materias primas o se convierten en subproductos no deseados.

Esta "base experimental" permite la optimización de la estequiometría, la relación de reactivos, asegurando que la utilización de recursos se maximice. El objetivo es garantizar que cada molécula de entrada contribuya a un resultado valioso.

Impacto Ambiental y Simbiosis Industrial

Habilitación de la Simbiosis Industrial

Una aplicación clave de esta tecnología es fomentar la simbiosis industrial, donde los desechos o subproductos de un proceso se convierten en las entradas para otro.

El equipo analítico determina la composición de las corrientes de desechos con alta precisión. Estos datos confirman si un subproducto es lo suficientemente puro como para ser reutilizado en otro lugar, cerrando el ciclo de producción.

Reducción de Emisiones Gaseosas

A través de la optimización de las rutas de reacción y la habilitación de procesos simbióticos, el resultado neto es una reducción significativa de los desechos.

Específicamente, esto conduce a una reducción medible de las emisiones gaseosas, alineando las actividades petroquímicas industriales con estándares ambientales más estrictos y objetivos de sostenibilidad.

Comprensión de las Compensaciones

La Dependencia de la Calibración

Si bien el equipo de precisión proporciona datos vitales, introduce una fuerte dependencia de la calibración y el mantenimiento del instrumento.

Si la "base experimental" es defectuosa debido a una deriva menor del instrumento, las simulaciones resultantes de las rutas de reacción serán incorrectas. Esto puede llevar a diseños de procesos que funcionan en el laboratorio pero que no logran la eficiencia a escala.

Complejidad vs. Velocidad

A menudo existe una tensión entre la profundidad de la caracterización a nivel molecular y la velocidad de los ciclos de I+D.

Obtener datos de alta fidelidad sobre cada intermedio químico lleva tiempo y recursos computacionales. Los equipos deben equilibrar la necesidad de datos perfectos con la presión comercial de lanzar nuevos procesos al mercado rápidamente.

Tomando la Decisión Correcta para sus Objetivos

Para aprovechar eficazmente el equipo analítico de precisión, alinee su estrategia de análisis con su objetivo principal:

- Si su enfoque principal es la Sostenibilidad: Priorice la caracterización de las corrientes de desechos para identificar oportunidades de simbiosis industrial y reducción de emisiones.

- Si su enfoque principal es la Reducción de Costos: Concéntrese en simular rutas de reacción para maximizar la utilización de recursos y minimizar el consumo de energía.

El análisis de precisión no se trata solo de observar la química; es la herramienta fundamental para diseñar sistemas industriales más limpios y eficientes.

Tabla Resumen:

| Rol Clave | Impacto en I+D | Beneficio Estratégico |

|---|---|---|

| Caracterización Molecular | Identifica intermedios químicos y compuestos temporales. | Evita la experimentación de "caja negra"; garantiza la transparencia del proceso. |

| Simulación de Reacción | Modela rutas complejas en entornos controlados. | Predice el comportamiento a escala industrial sin riesgos de alto costo. |

| Optimización de Eficiencia | Mapea las necesidades exactas de calor/presión y las relaciones estequiométricas. | Mejora la eficiencia energética y maximiza la utilización de recursos. |

| Monitoreo Ambiental | Analiza corrientes de desechos y pureza de subproductos. | Reduce las emisiones gaseosas y permite la simbiosis industrial. |

Optimice su I+D Petroquímica con KINTEK

La precisión en la investigación requiere precisión en el hardware. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alto rendimiento diseñados para proporcionar los entornos térmicos estables necesarios para la caracterización a nivel molecular y la simulación de rutas de reacción.

Ya sea que sea un investigador centrado en maximizar la utilización de recursos o un ingeniero industrial enfocado en la reducción de emisiones, nuestros hornos de laboratorio personalizables de alta temperatura garantizan que su base experimental sea impecable.

¿Listo para cerrar la brecha entre la química teórica y la eficiencia práctica? Contacte a KINTEK hoy para discutir sus necesidades únicas de laboratorio

Guía Visual

Referencias

- Galymzhan Usenov, Sadilbek Akylbayevich Ussenov. The Chemical and Petrochemical Industry of Kazakhstan: History, Challenges, and Future Prospects. DOI: 10.11590/icon.2025.1.05

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el propósito del proceso de tratamiento de sulfuración? Mejore el rendimiento del reactor con la pasivación con DMDS

- ¿Qué papel juega un dispositivo de pirólisis en la síntesis de carbono poroso para supercondensadores? Secretos Térmicos Esenciales

- ¿Cómo influye un entorno de temperatura constante y estable en el desarrollo estructural de los LDH durante el envejecimiento?

- ¿Cuál es el papel de un horno de reacción a alta temperatura en la fusión por llama? Dominio de la esferoidización de alúmina

- ¿Cómo fortalece el proceso de envejecimiento artificial de una sola etapa (estado T6) el alambre de aleación de aluminio AA7050?

- ¿Por qué la adición de nanopartículas de plata es fundamental para las películas de Ag2Se? Desbloquea un alto rendimiento termoeléctrico

- ¿Cuál es la necesidad de precalentar los materiales de refuerzo? Eliminar defectos en aleaciones de aluminio

- ¿Qué es un horno industrial de sobremesa? Maximice el espacio y la eficiencia en su laboratorio