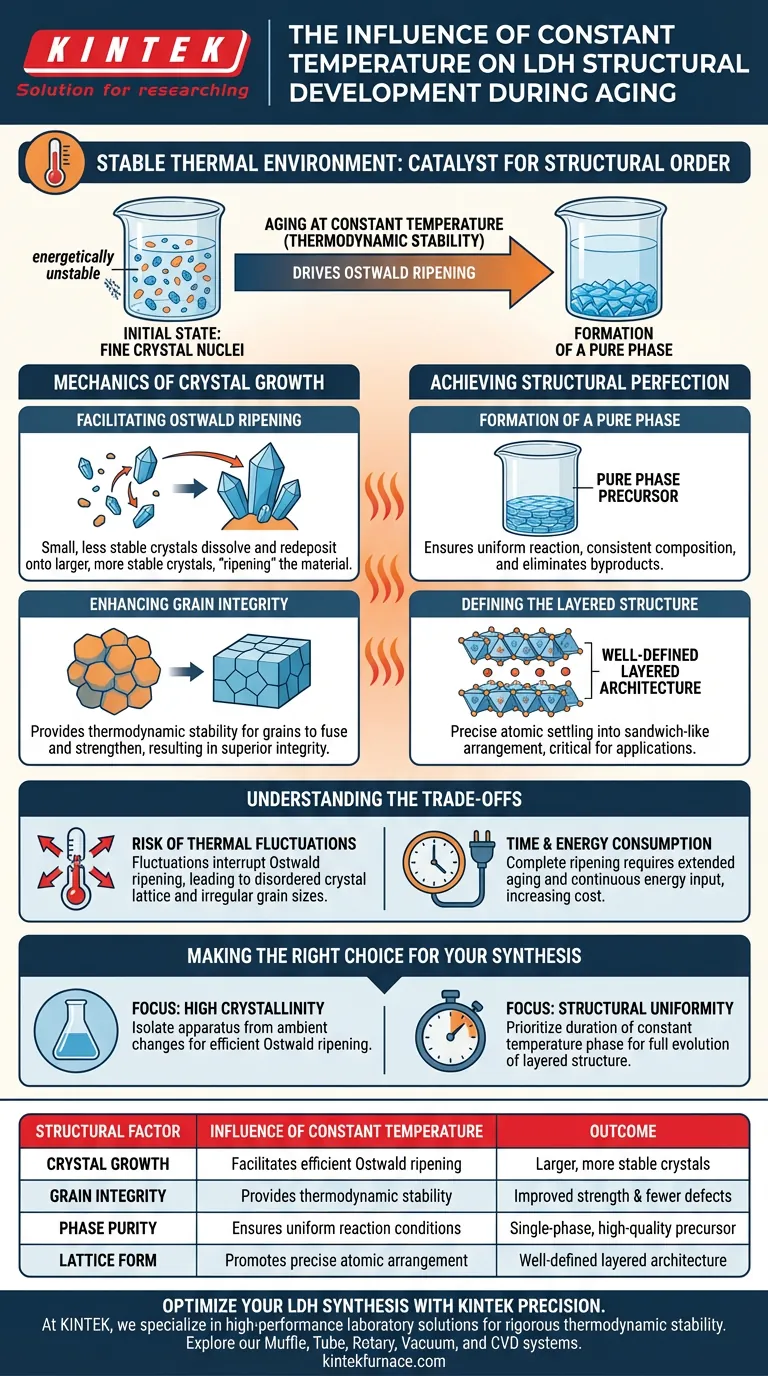

Un entorno térmico estable es el catalizador del orden estructural. Al envejecer los Hidróxidos Dobles Laminares (LDH), mantener una temperatura constante es esencial para convertir los núcleos cristalinos finos iniciales en estructuras robustas. Esta condición ambiental específica impulsa la maduración de Ostwald, que mejora directamente la integridad del grano y asegura que el material se desarrolle en un precursor de fase pura con una arquitectura laminar bien definida.

La estabilidad termodinámica durante el proceso de envejecimiento es el principal mecanismo para lograr cristales de LDH de alta calidad. Al mantener una temperatura constante, se facilita el crecimiento controlado de los granos, se previenen defectos estructurales y se asegura la formación de una red laminar distinta y uniforme.

La Mecánica del Crecimiento Cristalino

Facilitando la Maduración de Ostwald

El proceso de coprecipitación genera una multitud de núcleos cristalinos finos. Estas partículas iniciales son pequeñas y energéticamente inestables.

Un entorno de temperatura constante permite que la maduración de Ostwald ocurra de manera eficiente. En este proceso, los cristales más pequeños y menos estables se disuelven y se redepositan sobre cristales más grandes y estables, "madurando" efectivamente el material a un estado más maduro.

Mejorando la Integridad del Grano

Sin estabilidad térmica, el crecimiento de estos cristales puede ser caótico y desigual.

Al controlar estrictamente la temperatura, se proporciona la estabilidad termodinámica necesaria para que los granos se fusionen y fortalezcan. Esto da como resultado una integridad de grano superior, haciendo que el material final sea más robusto y estructuralmente sólido.

Logrando la Perfección Estructural

Formación de una Fase Pura

Las temperaturas inconsistentes pueden conducir a fases mixtas o a una cristalización incompleta.

Un entorno estable asegura que la reacción proceda de manera uniforme, lo que lleva a un precursor de fase pura. Esto significa que la composición química y la estructura cristalina son consistentes en toda la muestra, eliminando subproductos no deseados.

Definiendo la Estructura Laminar

Los LDH se definen por su disposición específica en capas, similar a un "sándwich".

El proceso de envejecimiento bajo calor constante permite que los átomos se asienten en esta estructura laminar típica con alta precisión. Esta definición estructural es fundamental para el rendimiento del material en aplicaciones como la catálisis o el intercambio aniónico.

Comprendiendo las Compensaciones

El Riesgo de Fluctuaciones Térmicas

Si bien la temperatura constante es beneficiosa, lograrla requiere un control riguroso.

Cualquier fluctuación significativa de temperatura puede interrumpir el proceso de maduración de Ostwald. Esta interrupción puede dar lugar a una distribución de tamaños de grano irregulares o a una red cristalina desordenada, comprometiendo las propiedades finales del material.

Consumo de Tiempo y Energía

Facilitar la maduración completa de Ostwald no es un proceso instantáneo.

Mantener una temperatura constante a menudo requiere períodos de envejecimiento prolongados y un aporte continuo de energía. Si bien esto produce una estructura superior, aumenta el tiempo y el costo de la síntesis en comparación con los métodos de envejecimiento rápidos y no controlados.

Tomando la Decisión Correcta para su Síntesis

Para aplicar estos principios de manera efectiva a su proyecto de LDH, considere sus requisitos estructurales específicos:

- Si su principal objetivo es la alta cristalinidad: Asegúrese de que su equipo esté aislado de los cambios de temperatura ambiente para maximizar la eficiencia de la maduración de Ostwald.

- Si su principal objetivo es la uniformidad estructural: Priorice la duración de la fase de temperatura constante para permitir que los núcleos finos evolucionen completamente hacia una estructura laminar bien definida.

Dominar el entorno térmico durante el envejecimiento es la diferencia entre una mezcla desordenada y un material de ingeniería de alto rendimiento.

Tabla Resumen:

| Factor Estructural | Influencia de la Temperatura Constante | Resultado |

|---|---|---|

| Crecimiento Cristalino | Facilita la maduración eficiente de Ostwald | Cristales más grandes y estables |

| Integridad del Grano | Proporciona estabilidad termodinámica | Mejora de la resistencia y menos defectos |

| Pureza de Fase | Asegura condiciones de reacción uniformes | Precursor monofásico de alta calidad |

| Forma de la Red | Promueve una disposición atómica precisa | Arquitectura laminar bien definida |

Optimice su Síntesis de LDH con Precisión KINTEK

La precisión en el control térmico es la clave para dominar la evolución estructural de los Hidróxidos Dobles Laminares. En KINTEK, nos especializamos en proporcionar soluciones de laboratorio de alto rendimiento respaldadas por I+D y fabricación expertas. Nuestra diversa gama de sistemas de mufla, tubulares, rotatorios, de vacío y CVD está diseñada para mantener la rigurosa estabilidad termodinámica requerida para un crecimiento cristalino perfecto.

Ya sea que necesite entornos de envejecimiento uniformes o hornos personalizables de alta temperatura, KINTEK ofrece la fiabilidad que su investigación exige. Contáctenos hoy mismo para encontrar el sistema perfecto para sus necesidades únicas de síntesis.

Guía Visual

Referencias

- Daisy W. Leung, Dermot O’Hare. Optimising the acid–base ratio of Mg–Al layered double oxides to enhance CO<sub>2</sub> capture performance: the critical role of calcination conditions. DOI: 10.1039/d4dt00270a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización por plasma SPS

La gente también pregunta

- ¿Cuál es la función de un horno flash en el tratamiento de lodos? Preparación Térmica Esencial para la Recuperación de Fósforo

- ¿Qué papel juega un horno de secado de laboratorio en el postratamiento de catalizadores Cu/ZIF-8? Garantizando la integridad estructural

- ¿Cuáles son algunos ejemplos de procesos industriales de calentamiento a alta temperatura? Explore las aplicaciones y beneficios clave

- ¿Cómo se verifica el éxito del tratamiento térmico de alivio de tensiones en AlSi10Mg? Garantice la integridad de la pieza con XRD

- ¿Cuáles son las diferencias entre la convección por gravedad y la mecánica en los hornos de laboratorio? Elija el tipo adecuado para su laboratorio

- ¿Cuáles son las ventajas técnicas fundamentales de un sistema de sinterización por destello? Mejore el rendimiento de la fabricación de cerámica KNN

- ¿Cuál es la función del equipo de pulverización catódica por magnetrón en los compuestos de Diamante/Cu? Mejora la unión con un recubrimiento de precisión

- ¿Cómo contribuye un horno de laboratorio de alta temperatura a la formación de cristales únicos de CsV3Sb5 de alta calidad?