La verificación del tratamiento térmico de alivio de tensiones en componentes de AlSi10Mg fabricados aditivamente se realiza mediante difracción de rayos X (XRD). Este método de ensayo no destructivo realiza un análisis de microáreas en múltiples ángulos para medir con precisión los estados de tensión residual dentro de la pieza después de salir del equipo de tratamiento térmico.

Conclusión Clave

El proceso de fusión por láser utilizado para crear piezas de AlSi10Mg genera inherentemente peligrosas tensiones residuales de tracción. La XRD proporciona los datos científicos necesarios para demostrar que los procesos térmicos, como el envejecimiento a baja temperatura, han neutralizado eficazmente estas tensiones y restaurado la integridad estructural del componente.

La Mecánica de la Verificación mediante XRD

Para comprender cómo se verifica el éxito, es necesario observar cómo la XRD cuantifica las fuerzas internas invisibles dentro del metal.

Análisis de Microáreas

El proceso de verificación no se limita a observar la pieza en su conjunto. En su lugar, utiliza análisis de microáreas para dirigirse a regiones específicas del componente.

Esto permite a los ingenieros determinar los niveles de tensión en ubicaciones precisas que pueden ser críticas para el rendimiento.

Medición Multiángulo

Una única instantánea es insuficiente para una determinación precisa de la tensión. La técnica de XRD analiza el material desde múltiples ángulos.

Al cambiar la perspectiva de medición, el equipo puede calcular la deformación en la estructura de la red cristalina, que se correlaciona directamente con la tensión residual.

Cuantificación de los Estados de Tensión

El resultado final de este proceso es la medición de los estados de tensión residual.

Estos datos confirman si el metal permanece bajo tensión (lo cual es peligroso) o si la tensión se ha aliviado a un estado neutro o de compresión.

Por Qué la Verificación es Crítica para AlSi10Mg

El proceso de verificación no es solo una formalidad; es una respuesta a la física del proceso de fabricación.

Contrarrestando los Efectos de la Fusión por Láser

La referencia principal destaca que el proceso de fusión por láser genera importantes tensiones residuales de tracción.

Los ciclos rápidos de calentamiento y enfriamiento durante la impresión bloquean estas tensiones en el material, creando un punto potencial de fallo antes incluso de que se utilice la pieza.

Validación de Procesos Térmicos

Se aplican tratamientos térmicos, como el envejecimiento a baja temperatura, para relajar estas fuerzas bloqueadas.

La XRD sirve como la "herramienta científica" para confirmar que estos ciclos térmicos específicos funcionaron según lo previsto.

Garantizando la Integridad Estructural

Sin verificación, la integridad estructural del componente es simplemente una suposición.

La XRD transforma esta suposición en un hecho verificado, asegurando que la pieza pueda soportar su entorno operativo sin deformarse ni agrietarse.

Comprender las Compensaciones

Si bien la XRD es el estándar para la verificación, es importante comprender las limitaciones prácticas del método.

Localizado vs. Volumétrico

La XRD generalmente analiza la superficie o la subsuperficie del componente utilizando análisis de microáreas.

Esto significa que proporciona datos excelentes para puntos específicos, pero no escanea inherentemente el volumen interno profundo de una pieza gruesa en una sola pasada.

Complejidad del Proceso

Esta es una técnica científica sofisticada, no un simple medidor de "aprobado/fallido".

Requiere equipos especializados y una calibración precisa para interpretar correctamente los patrones de difracción en múltiples ángulos.

Tomando la Decisión Correcta para Su Objetivo

Al integrar la verificación de alivio de tensiones en su flujo de trabajo de fabricación, considere sus requisitos específicos.

- Si su enfoque principal es la validación del proceso: Utilice XRD para comparar periódicamente sus ciclos de tratamiento térmico (por ejemplo, envejecimiento a baja temperatura) para asegurarse de que mitigan consistentemente las tensiones de tracción.

- Si su enfoque principal es la seguridad de piezas críticas: Utilice el análisis de microáreas de XRD en características geométricas de alta tensión para garantizar la integridad estructural donde más importa.

La verificación mediante difracción de rayos X transforma el alivio de tensiones de un paso teórico a una realidad de ingeniería medible y con calidad garantizada.

Tabla Resumen:

| Factor de Verificación | Método/Detalle | Propósito |

|---|---|---|

| Herramienta Principal | Difracción de Rayos X (XRD) | Medición no destructiva de tensiones residuales |

| Tipo de Análisis | Análisis de Microáreas | Dirigirse a regiones críticas específicas del componente |

| Medición | Escaneo Multiángulo | Calcular la deformación de la red para determinar los estados de tensión |

| Objetivo de Tensión | Neutralizar la Tensión de Tracción | Prevenir deformaciones, grietas y fallos estructurales |

| Proceso Térmico | Envejecimiento a Baja Temperatura | Aliviar las tensiones bloqueadas por la fusión por láser |

Garantice la Integridad de Sus Componentes Aditivos

No deje la seguridad estructural de sus piezas de AlSi10Mg al azar. KINTEK proporciona las soluciones térmicas de alta precisión necesarias para neutralizar las peligrosas tensiones residuales. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas.

Asegúrese de que sus ciclos de tratamiento térmico sean consistentes, medibles y efectivos. Contacte a KINTEK hoy mismo para discutir cómo nuestro equipo especializado puede optimizar su flujo de trabajo de fabricación aditiva.

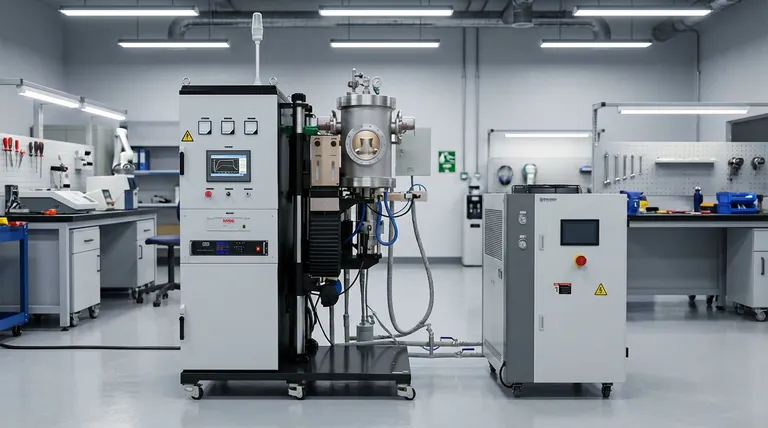

Guía Visual

Referencias

- Busisiwe J. Mfusi, Ntombi Mathe. Optimisation of the Heat Treatment Profile for Powder-Bed Fusion Built AlSi10Mg by Age Hardening and Ice-Water Quenching. DOI: 10.3390/met14030292

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son algunos tipos comunes de hornos de solera? Encuentre su solución perfecta de tratamiento térmico

- ¿Cómo afecta el control de la temperatura a la desaluminación del cobre nanoporoso? Domina la uniformidad y el tamaño de los poros

- ¿Cómo controla un horno Bridgman la calidad de los monocristales? Domina la solidificación direccional de precisión

- ¿Por qué se requiere un control preciso de la temperatura de sobrecalentamiento? Desbloquee aleaciones nanocristalinas magnéticas blandas de alta calidad

- ¿Cómo beneficia el tratamiento térmico alcalino mejorado con oxígeno a la pulpa de celulosa de alta pureza? Lograr un rendimiento de fibra superior

- ¿Cuál es el propósito de tratar los polvos ADSC con hidrógeno? Purifique su material para una conductividad superior

- ¿Cuáles son los requisitos de equipo para THM frente a Bridgman? Logre un crecimiento de cristales CZT ultra estable

- ¿Qué papel juega un horno de circulación de aire vertical en la etapa de secado de películas delgadas de Cu2Co1-xNaxSnS4?