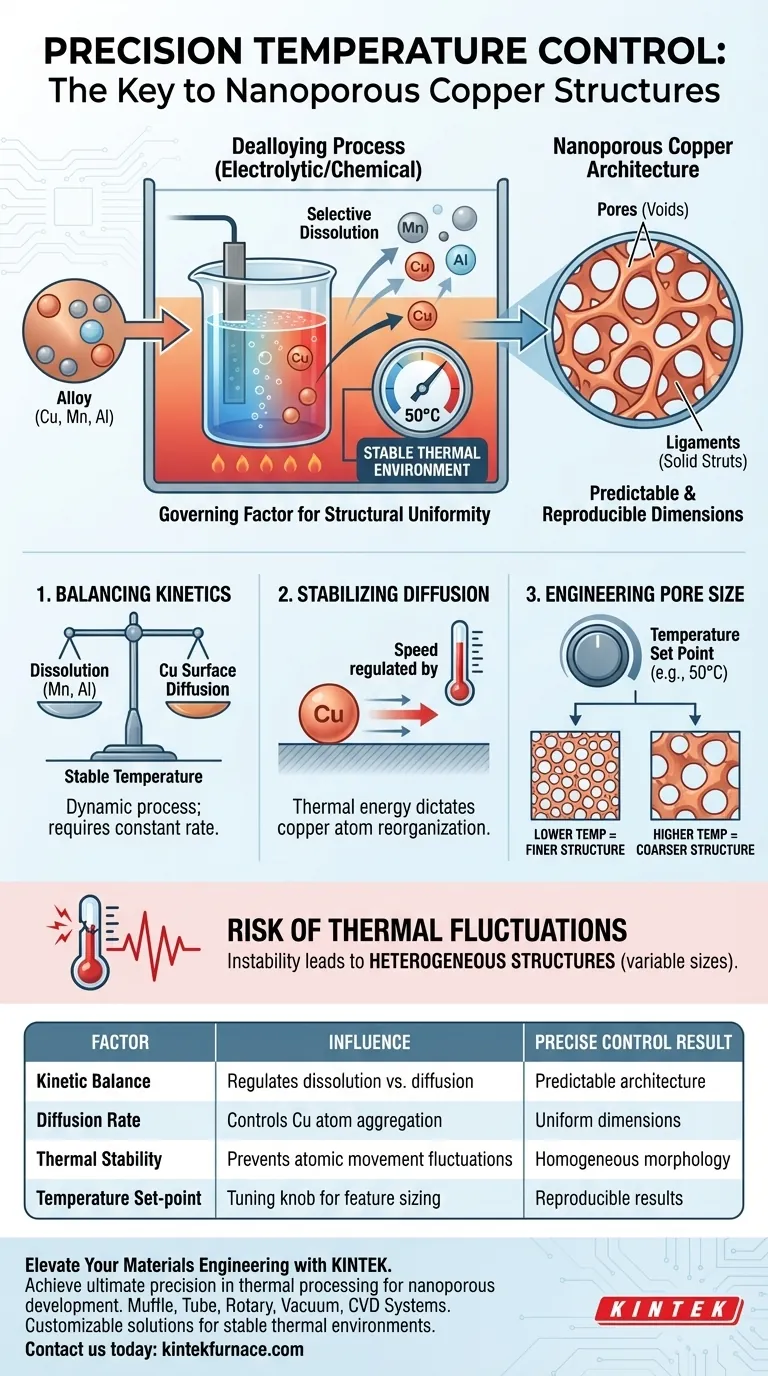

El control preciso de la temperatura es el factor determinante para la uniformidad estructural. Al mantener un entorno térmico estable, regulas directamente los procesos cinéticos de la desaluminación. Esta estabilidad asegura que la disolución selectiva de los elementos de sacrificio (Manganeso y Aluminio) y la posterior difusión superficial del Cobre ocurran a una velocidad constante, lo que resulta en arquitecturas nanoporosas predecibles.

La desaluminación es fundamentalmente una carrera cinética entre la disolución y la difusión. El control de la temperatura no solo facilita la reacción; estabiliza el movimiento atómico necesario para diseñar tamaños específicos de poros y ligamentos.

La Mecánica de la Estabilidad Térmica

Equilibrio de Procesos Cinéticos

La desaluminación no es un evento estático; es un proceso cinético dinámico. Implica la eliminación selectiva de Manganeso y Aluminio de la matriz de aleación. Simultáneamente, los átomos de Cobre restantes deben reorganizarse para formar la estructura final.

El Papel de la Difusión del Cobre

A medida que los elementos de sacrificio se disuelven, los átomos de Cobre experimentan difusión superficial. Este movimiento es necesario para agregar el cobre restante en una red coherente. La velocidad a la que se mueven estos átomos está dictada casi por completo por la energía térmica.

Estabilización del Entorno

El control preciso crea un entorno térmico estable, como una temperatura constante de 50 grados Celsius. Sin esta estabilidad, la velocidad de difusión del cobre fluctuaría. Esta consistencia es la única forma de asegurar que la reacción proceda uniformemente en toda la muestra.

Diseño del Tamaño de Poros y Ligamentos

Definición de la Arquitectura

El material resultante se define por dos características: poros (vacíos) y ligamentos (struts sólidos). Las dimensiones de estas características no son aleatorias; son el resultado directo de la rapidez con la que los átomos de cobre pudieron moverse y agruparse.

Ajuste de las Dimensiones

Al fijar la temperatura, se fija efectivamente la tasa de difusión. Esto permite la creación de estructuras con tamaños controlables. Si la temperatura se mantiene constante, los tamaños resultantes de poros y ligamentos se vuelven predecibles y reproducibles.

Comprensión de los Compromisos

El Riesgo de Fluctuaciones Térmicas

El principal escollo en la desaluminación es la inestabilidad térmica. Si la temperatura aumenta o disminuye bruscamente durante el proceso, la tasa de difusión cambia instantáneamente. Esto conduce a estructuras heterogéneas, donde los tamaños de los poros varían significativamente de una región a otra.

Sensibilidad a los Puntos de Ajuste

Si bien la estabilidad es clave, la temperatura específica elegida (por ejemplo, 50 grados Celsius) actúa como un dial de ajuste. Es fundamental tener en cuenta que el "control preciso" implica mantener la temperatura *elegida*, no solo calentar la muestra. Desviarse del punto de ajuste óptimo puede dar lugar a estructuras demasiado gruesas o incompletas.

Tomando la Decisión Correcta para su Objetivo

Para lograr estructuras de cobre nanoporoso de alta calidad, debe considerar la temperatura como un parámetro de diseño en lugar de una simple condición ambiental.

- Si su enfoque principal es la Uniformidad Estructural: Priorice el aislamiento térmico y los bucles de retroalimentación para garantizar que la temperatura nunca se desvíe de su punto de ajuste.

- Si su enfoque principal es el Dimensionamiento de Características: Experimente con diferentes mesetas de temperatura estables (por ejemplo, 50 °C vs. 60 °C) para alterar la tasa de difusión y modificar las dimensiones de los poros resultantes.

Dominar el entorno térmico es el primer paso para dominar la morfología del material.

Tabla Resumen:

| Factor | Influencia en la Estructura Nanoporosa | Resultado del Control Preciso |

|---|---|---|

| Equilibrio Cinético | Regula la disolución frente a la difusión superficial | Arquitectura estructural predecible |

| Tasa de Difusión | Controla cómo se agregan los átomos de Cobre | Dimensiones uniformes de poros y ligamentos |

| Estabilidad Térmica | Evita fluctuaciones en el movimiento atómico | Morfología homogénea en toda la muestra |

| Punto de Ajuste de Temperatura | Actúa como un dial de ajuste para el dimensionamiento de características | Resultados reproducibles para aplicaciones específicas |

Mejore su Ingeniería de Materiales con KINTEK

Logre la máxima precisión en el procesamiento térmico con las soluciones de laboratorio de alto rendimiento de KINTEK. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufla, tubos, rotatorios, de vacío y CVD de alta temperatura, todos totalmente personalizables para satisfacer las rigurosas demandas del desarrollo de estructuras nanoporosas.

Ya sea que esté refinando las tasas de difusión del cobre o escalando procesos especializados de desaluminación, nuestro equipo garantiza el entorno térmico estable que requiere su investigación. ¡Contáctenos hoy mismo para encontrar el horno perfecto para su laboratorio!

Guía Visual

Referencias

- Jinyi Wang, Yuan Ji. Nanoporous Copper Fabricated by Dealloying Single-Phase Mn-Cu-Al Alloy and Its Non-Enzymatic Glucose Detection. DOI: 10.3390/cryst15060563

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Para qué se utiliza la espectroscopia de absorción atómica con horno de grafito? Detección de elementos traza a niveles de partes por mil millones

- ¿Cuál es el propósito de agregar fluoruro de calcio (CaF2) en la producción de magnesio? Acelere su reducción carbotérmica al vacío

- ¿Cómo impacta el uso de dióxido de carbono y un caudalímetro en la activación física del biochar? Desarrollo Maestro de Poros

- ¿Cómo modifica el proceso de recubrimiento con precursores de aluminio el cuarzo de alta pureza? Mejora de la estabilidad térmica y la viscosidad

- ¿Por qué se utilizan láminas de cobre de alta pureza como sustratos de soporte en experimentos de equilibrio de fases con bajo contenido de SiO2?

- ¿Cuál es la importancia de utilizar un horno eléctrico de laboratorio para el temple y revenido del acero de casco? Lograr un control preciso de la microestructura

- ¿Cuál es el propósito de mezclar polvos de aluminio y hierro en una proporción atómica específica? Optimizar las fases de aleación Al-Fe

- ¿Por qué el MgO para MKPC debe producirse a 1600 °C? Dominando la cinética química para lodos de modificación de alto rendimiento