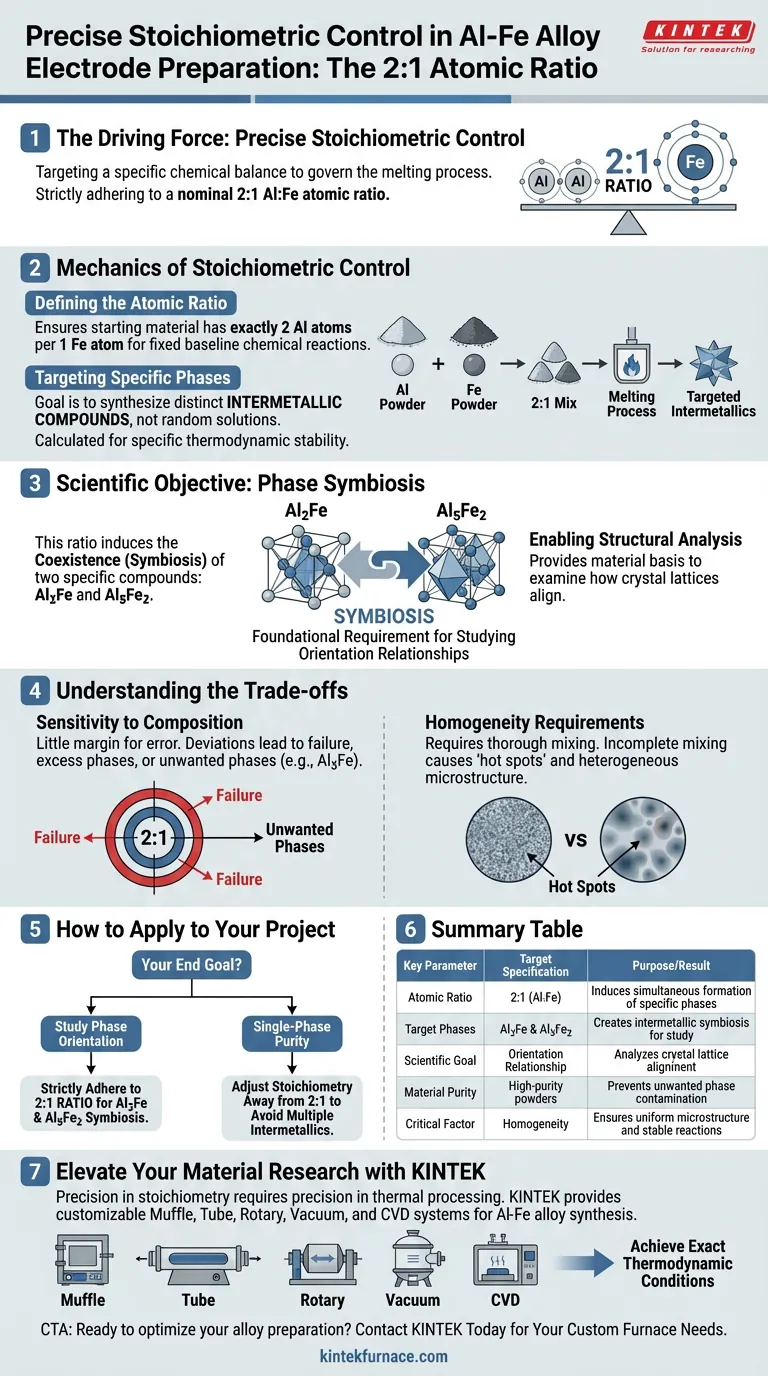

El control estequiométrico preciso es la fuerza impulsora detrás de la mezcla de polvos de aluminio y hierro en una proporción atómica específica durante la preparación de electrodos. Al adherirse estrictamente a una proporción atómica nominal de 2:1, los investigadores pueden apuntar intencionalmente a un equilibrio químico específico que rige el proceso de fusión. Esta precisión es necesaria para inducir la formación y coexistencia simultánea de dos fases distintas dentro de la aleación final.

Al fijar la mezcla en una proporción de 2:1, se crean las condiciones necesarias para la simbiosis de los compuestos intermetálicos Al2Fe y Al5Fe2. Esta coexistencia de fases específica es el requisito fundamental para estudiar las relaciones de orientación entre estas dos estructuras.

La Mecánica del Control Estequiométrico

Definición de la Proporción Atómica

En la ciencia de los materiales, las propiedades de una aleación están dictadas por la proporción de sus átomos constituyentes. Para las aleaciones Al-Fe, una mezcla aleatoria dará como resultado características materiales impredecibles.

El uso de una proporción nominal de 2:1 de alta pureza garantiza que el material de partida tenga exactamente dos átomos de aluminio por cada átomo de hierro. Esto proporciona una base fija para las reacciones químicas que ocurren durante la fusión.

Objetivo de Fases Específicas

El objetivo de esta proporción específica no es crear una solución sólida aleatoria, sino sintetizar compuestos intermetálicos específicos.

Estos compuestos son especies químicas distintas con estructuras cristalinas definidas. La entrada de 2:1 se calcula para impulsar el sistema hacia puntos de estabilidad termodinámica específicos.

El Objetivo Científico: Simbiosis de Fases

Inducción de la Coexistencia

La referencia principal indica que esta proporción específica provoca la simbiosis de dos compuestos específicos: Al2Fe y Al5Fe2.

En lugar de obtener una única fase uniforme, la proporción de 2:1 obliga a que estos dos intermetálicos distintos se formen juntos. Esta presencia "simbiótica" se debe probablemente a los puntos de saturación específicos del hierro en la matriz de aluminio en esta proporción.

Habilitación del Análisis Estructural

El propósito final de crear esta mezcla está orientado a la investigación.

Al garantizar que tanto Al2Fe como Al5Fe2 estén presentes en la aleación solidificada, los científicos proporcionan la base material necesaria para estudiar sus interacciones. Específicamente, permite el examen detallado de las relaciones de orientación: cómo la red cristalina de una fase se alinea con la otra.

Comprensión de las Compensaciones

Sensibilidad a la Composición

Es fundamental comprender que este proceso permite muy poco margen de error.

Si la proporción atómica se desvía significativamente de 2:1, la aleación resultante puede no producir la simbiosis requerida. Puede terminar con un exceso de una fase o la introducción de fases no deseadas (como Al3Fe), lo que hace imposible el estudio de orientación.

Requisitos de Homogeneidad

Lograr esta proporción requiere más que solo pesar polvos; la mezcla debe ser exhaustiva.

Una mezcla incompleta puede provocar "puntos calientes" localizados de aluminio o hierro. Esto da como resultado una microestructura heterogénea donde las fases objetivo Al2Fe y Al5Fe2 no interactúan como se esperaba.

Cómo Aplicar Esto a Su Proyecto

Si está preparando electrodos de aleación Al-Fe, su estrategia de mezcla depende completamente de su objetivo final.

- Si su enfoque principal es el estudio de la orientación de fases: Adhiérase estrictamente a la proporción atómica de 2:1 para forzar la coexistencia de Al2Fe y Al5Fe2.

- Si su enfoque principal es la pureza de una sola fase: Debe ajustar la estequiometría para alejarla de la proporción de 2:1 para evitar la formación simbiótica de múltiples intermetálicos.

El éxito en esta preparación se basa en ver la proporción de polvos no como una guía aproximada, sino como una coordenada precisa para la ingeniería de la microestructura.

Tabla Resumen:

| Parámetro Clave | Especificación Objetivo | Propósito/Resultado |

|---|---|---|

| Proporción Atómica | 2:1 (Al:Fe) | Induce la formación simultánea de fases específicas |

| Fases Objetivo | Al2Fe y Al5Fe2 | Crea simbiosis intermetálica para estudio |

| Objetivo Científico | Relación de Orientación | Analiza la alineación de la red cristalina entre fases |

| Pureza del Material | Polvos de alta pureza | Evita la contaminación por fases no deseadas (por ejemplo, Al3Fe) |

| Factor Crítico | Homogeneidad | Asegura una microestructura uniforme y reacciones estables |

Mejore Su Investigación de Materiales con KINTEK

La precisión en la estequiometría requiere precisión en el procesamiento térmico. KINTEK ofrece sistemas líderes en la industria y personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para cumplir con las rigurosas demandas de la síntesis de aleaciones Al-Fe y la investigación de intermetálicos. Nuestras capacidades expertas de I+D y fabricación garantizan que su laboratorio logre las condiciones termodinámicas exactas necesarias para una simbiosis de fases perfecta.

¿Listo para optimizar la preparación de su aleación? Contacte a KINTEK Hoy para Discutir Sus Necesidades de Horno Personalizado

Guía Visual

Referencias

- Yibo Liu, Lifeng Zhang. Orientation Relationship of Intergrowth Al2Fe and Al5Fe2 Intermetallics Determined by Single-Crystal X-ray Diffraction. DOI: 10.3390/met14030337

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el objetivo principal del procesamiento de cuarzo de alta pureza? Lograr un 99,998 % de pureza para aplicaciones tecnológicas

- ¿Qué papel juega el equipo analítico de precisión en la I+D petroquímica? Diseñando el Futuro de la Refinación Eficiente

- ¿Cuáles son las ventajas de utilizar un sistema de reacción por microondas? Síntesis Rápida y Uniforme de Hidroxiapatita Dopada

- ¿Cuáles son los dos fenómenos clave esenciales para comprender el calentamiento por inducción? Domina los principios fundamentales

- ¿Qué papel juega un horno cíclico automático de alta temperatura en la evaluación de sistemas TBC? Valide la durabilidad ahora.

- ¿Cuál es la función principal de un horno de secado de alto vacío en el pretratamiento de polvo B4C/Al? Proteger la pureza y prevenir poros

- ¿Por qué se requiere la precalcinación del polvo de materia prima de Ga2O3? Desbloquea la estabilidad de la fase beta para películas delgadas de alto rendimiento.

- ¿Por qué se selecciona la zeolita tipo MFI (S-1) para la síntesis de H-TiO2? Domina la plantilla de nanopartículas de alta eficiencia