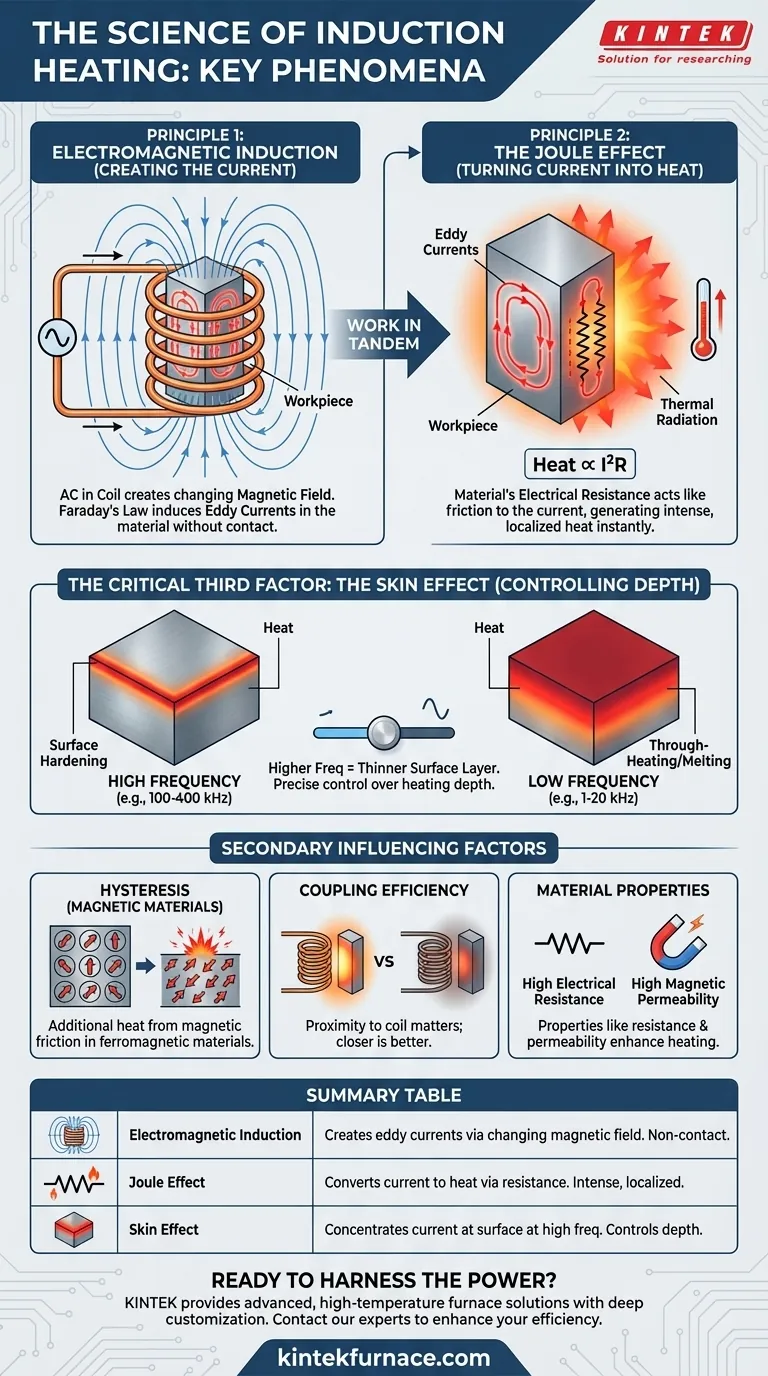

En esencia, el calentamiento por inducción se basa en dos principios físicos fundamentales: la Inducción Electromagnética, que crea una corriente eléctrica dentro de un material sin contacto físico, y el Efecto Joule, que convierte esa corriente en calor. Estos dos fenómenos trabajan en tándem, permitiendo el calentamiento preciso y rápido de materiales conductores.

El calentamiento por inducción es un proceso de dos pasos. Primero, un campo magnético cambiante induce una corriente espejo dentro de un material objetivo. Segundo, la resistencia interna del propio material hace que esa corriente inducida genere calor intenso y localizado.

Principio 1: Inducción Electromagnética – Creación de la Corriente

Para comprender el calentamiento por inducción, primero debe comprender cómo genera una corriente eléctrica dentro de un objeto sólido desde el exterior. Esta es la magia de la inducción electromagnética.

El Papel de la Bobina de Inducción

Un sistema de calentamiento por inducción utiliza una bobina diseñada especialmente, generalmente hecha de tubo de cobre. Se hace pasar una corriente alterna (CA) de alta frecuencia a través de esta bobina.

Esta corriente alterna crea un campo magnético potente y cambiante rápidamente en el espacio alrededor y dentro de la bobina.

La Ley de Faraday en Acción

Cuando se coloca un material conductor, como una pieza de acero, dentro de este campo magnético cambiante, entra en vigor la Ley de Inducción de Faraday.

La ley establece que un campo magnético cambiante inducirá una corriente eléctrica en cualquier conductor colocado dentro de él. Estas se denominan corrientes de Foucault (o corrientes parásitas). Fluyen en bucles cerrados dentro del material, reflejando la corriente en la bobina externa.

Principio 2: El Efecto Joule – Convertir la Corriente en Calor

Simplemente crear una corriente no es suficiente; esa corriente debe convertirse en energía térmica. Aquí es donde entra en juego el segundo principio, el efecto Joule.

La Resistencia Eléctrica como Fricción

Piense en la resistencia eléctrica como una forma de fricción para los electrones en movimiento. Todo material conductor tiene cierto nivel de resistencia.

A medida que las corrientes de Foucault inducidas fluyen a través del material, encuentran esta resistencia. La energía perdida al superar esta "fricción" se libera directamente como calor.

La Fórmula de Generación de Calor

Este calentamiento se describe mediante el efecto Joule, donde el calor generado es proporcional a la resistencia del material multiplicada por el cuadrado de la corriente (Calor ∝ I²R).

Debido a que la inducción puede crear corrientes de Foucault muy grandes, la generación de calor resultante puede ser masiva y casi instantánea.

El Tercer Factor Crítico: El Efecto Piel

Mientras que la inducción y el efecto Joule explican qué sucede, el Efecto Piel explica dónde sucede. Este fenómeno es fundamental para controlar el proceso.

¿Qué es el Efecto Piel?

A altas frecuencias, las corrientes alternas (como nuestras corrientes de Foucault) no utilizan todo el volumen de un conductor. Se ven obligadas a fluir en una capa delgada cerca de la superficie.

Este fenómeno se conoce como efecto piel. Cuanto mayor es la frecuencia de la corriente, más delgada se vuelve esta capa superficial.

Por Qué la Frecuencia es Clave para el Control

El efecto piel otorga a los operadores un control preciso sobre la profundidad del calentamiento.

Las altas frecuencias (por ejemplo, 100-400 kHz) concentran el calor en la superficie inmediata, lo cual es ideal para el endurecimiento superficial. Las frecuencias más bajas (por ejemplo, 1-20 kHz) permiten que el campo magnético y las corrientes de Foucault penetren más profundamente, lo que resulta en un calentamiento completo para aplicaciones como la forja o la fusión.

Comprensión de las Compensaciones y Efectos Secundarios

Una comprensión completa requiere reconocer los factores que modifican los principios básicos. Estos no son solo detalles teóricos; tienen importantes consecuencias prácticas.

Histéresis: Una Ventaja para Materiales Magnéticos

Para los materiales ferromagnéticos como el hierro y el acero (por debajo de su temperatura de Curie), se produce un efecto de calentamiento secundario. Las pérdidas por histéresis son causadas por la fricción de los dominios magnéticos que se realinean rápidamente con el campo magnético cambiante. Esto se suma al calor generado por el efecto Joule, haciendo que la inducción sea particularmente efectiva para estos materiales.

Eficiencia de Acoplamiento

La eficiencia de la transferencia de energía depende de la proximidad de la pieza de trabajo a la bobina. Esto se denomina acoplamiento. Una pieza de trabajo que está cerca de la bobina y cuya forma se adapta al campo de la bobina se calentará mucho más eficientemente que una que está lejos. Un mal acoplamiento desperdicia energía y ralentiza el proceso de calentamiento.

Propiedades del Material

La efectividad del calentamiento por inducción depende en gran medida de las propiedades del material objetivo. Una alta resistencia eléctrica contribuye a un mayor calentamiento Joule. Una alta permeabilidad magnética (en materiales como el hierro) mejora tanto las corrientes inducidas como las pérdidas por histéresis, lo que conduce a un calentamiento mucho más rápido.

Aplicación a su Objetivo de Calentamiento

Comprender estos principios le permite seleccionar los parámetros correctos para su objetivo industrial o científico específico.

- Si su enfoque principal es el endurecimiento superficial: Utilice una alta frecuencia para aprovechar el efecto piel, concentrando calor intenso en la superficie para una capa dura y superficial.

- Si su enfoque principal es el calentamiento completo o la fusión: Utilice una frecuencia más baja para asegurar que el campo magnético penetre profundamente en el material para un calentamiento uniforme.

- Si su enfoque principal es calentar acero magnético: Se beneficiará del poder combinado del efecto Joule y las pérdidas por histéresis, lo que resulta en un calentamiento muy eficiente por debajo del punto de Curie del material.

Al dominar cómo interactúan estas leyes físicas, puede transformar la inducción de un concepto a una herramienta térmica precisa y potente.

Tabla Resumen:

| Fenómeno | Función Principal | Conclusión Clave |

|---|---|---|

| Inducción Electromagnética | Crea corrientes de Foucault dentro de un material mediante un campo magnético cambiante. | Permite el calentamiento sin contacto. |

| Efecto Joule | Convierte la corriente eléctrica inducida en calor debido a la resistencia del material. | Genera calor intenso y localizado. |

| Efecto Piel (Factor Crítico) | Concentra el flujo de corriente cerca de la superficie a altas frecuencias. | Permite un control preciso de la profundidad de calentamiento. |

¿Listo para aprovechar el poder del calentamiento por inducción para su aplicación?

KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos Tubulares, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de procesamiento térmico.

Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones de calentamiento por inducción pueden mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura