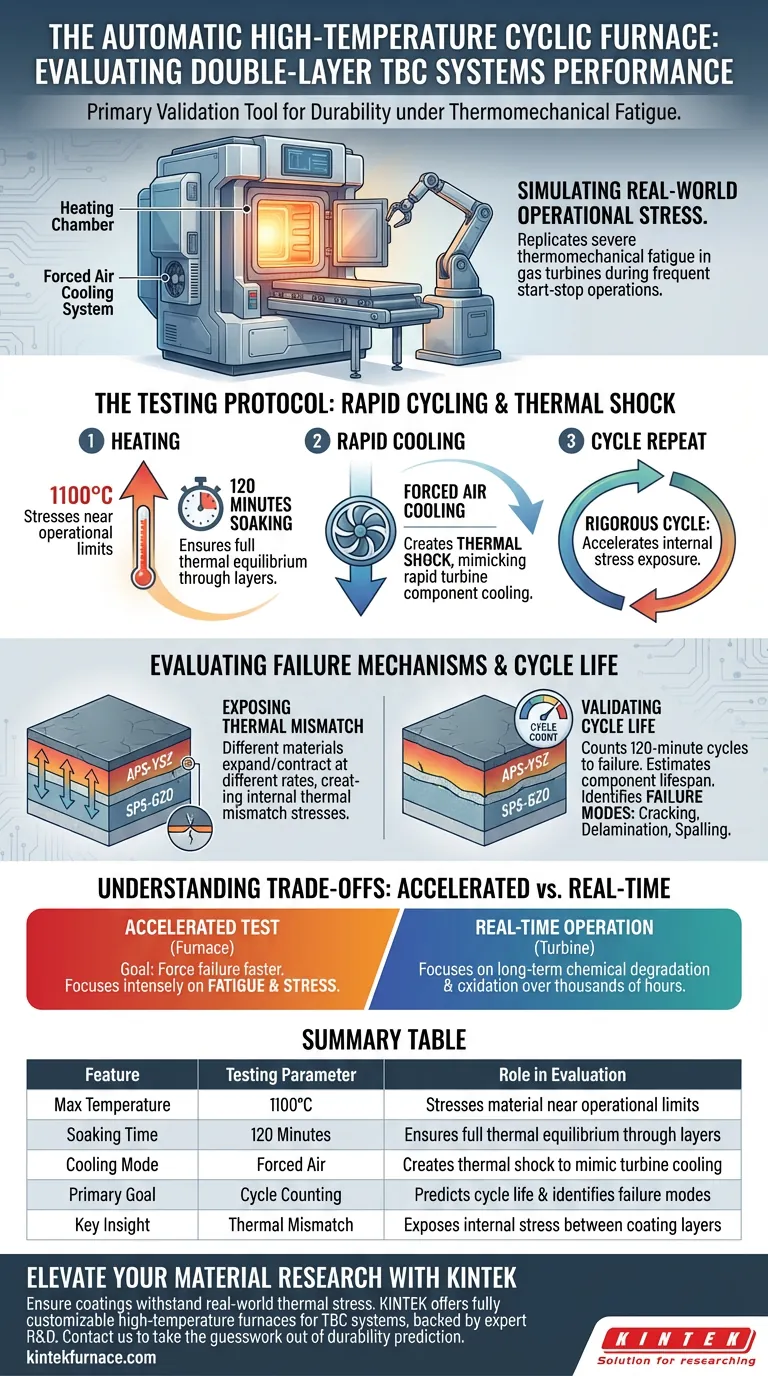

Un horno cíclico automático de alta temperatura actúa como la principal herramienta de validación para determinar la durabilidad de los sistemas de barrera térmica (TBC) de doble capa bajo estrés. Su función específica es simular la severa fatiga termomecánica que ocurre en las turbinas de gas durante las operaciones frecuentes de arranque y parada.

El horno somete el recubrimiento a un ciclo riguroso de calentamiento a 1100 °C, mantenimiento durante 120 minutos y enfriamiento rápido por aire forzado. Este proceso acelera la exposición de las tensiones internas, lo que permite a los ingenieros predecir con precisión la vida útil en ciclos y los modos de falla de estructuras complejas.

Simulación del Estrés Operacional del Mundo Real

Replicación de Ciclos de Turbina de Gas

En aplicaciones del mundo real, las turbinas de gas no siempre operan a una temperatura constante. Experimentan cambios operativos frecuentes.

El horno cíclico automático está diseñado para replicar estos entornos específicos de arranque-parada. En lugar de probar la mera resistencia al calor, prueba la capacidad del material para soportar fluctuaciones constantes.

El Papel del Choque Térmico

La función más crítica del horno es la aplicación de enfriamiento por aire forzado después de un período de calor intenso.

Este cambio rápido crea un efecto de choque térmico. Imita el enfriamiento rápido que puede experimentar un componente de la turbina, que a menudo es mucho más dañino que la fase de calentamiento en sí.

El Protocolo de Prueba

Parámetros de Temperatura Precisos

Para garantizar resultados estandarizados, el horno controla el proceso de calentamiento con alta precisión.

El protocolo estándar implica llevar el sistema a 1100 °C. Esta temperatura es suficiente para estresar los materiales cerca de sus límites operativos sin derretirlos de inmediato.

Estabilización Térmica

Una vez alcanzada la temperatura objetivo, el horno la mantiene durante un período de espera de 120 minutos.

Esta duración asegura que el calor penetre completamente a través de la estructura de doble capa. Garantiza que todo el sistema, no solo la superficie, alcance el equilibrio térmico antes de que comience la fase de enfriamiento.

Evaluación de Mecanismos de Falla

Exposición a Desajustes Térmicos

Los sistemas de doble capa, como APS-YSZ/SPS-GZO, consisten en diferentes materiales superpuestos. Estos materiales se expanden y contraen a diferentes velocidades.

La naturaleza cíclica del horno acelera el desarrollo de tensiones internas por desajuste térmico. Esto revela qué tan bien se mantienen unidas las capas cuando luchan contra las tasas de expansión de cada una.

Validación de la Vida Útil en Ciclos

El resultado final de esta prueba es la determinación de la vida útil en ciclos del TBC.

Al contar cuántos ciclos de 120 minutos puede soportar el recubrimiento antes de fallar, los ingenieros pueden estimar la vida útil del componente en el campo. También identifica los modos de falla específicos: si el recubrimiento se agrieta, se delamina o se desprende.

Comprensión de las Compensaciones

Pruebas Aceleradas vs. en Tiempo Real

Es importante reconocer que este método es una prueba acelerada.

El objetivo es forzar la falla más rápido de lo que ocurriría en una turbina que opera en condiciones normales. Si bien esto ahorra tiempo, se enfoca intensamente en la fatiga y el estrés en lugar de la degradación química a largo plazo u oxidación que podría ocurrir durante miles de horas de operación en estado estable.

Tomando la Decisión Correcta para su Objetivo

Al evaluar sistemas TBC, comprender la intención del horno cíclico es clave para interpretar sus datos.

- Si su enfoque principal es la Predicción de Durabilidad: Observe el número total de vida útil en ciclos para estimar cuántos ciclos de arranque-parada puede soportar el componente antes del reemplazo.

- Si su enfoque principal es el Desarrollo de Materiales: Analice los modos de falla expuestos por el desajuste térmico para ajustar la composición o el grosor de sus capas APS-YSZ o SPS-GZO.

Al estresar rigurosamente la interfaz entre las capas, el horno cíclico automático proporciona el veredicto definitivo sobre la confiabilidad mecánica de un recubrimiento.

Tabla Resumen:

| Característica | Parámetro de Prueba | Rol en la Evaluación |

|---|---|---|

| Temperatura Máxima | 1100°C | Estresa el material cerca de los límites operativos |

| Tiempo de Estabilización | 120 Minutos | Asegura el equilibrio térmico completo a través de las capas |

| Modo de Enfriamiento | Aire Forzado | Crea choque térmico para imitar el enfriamiento de la turbina |

| Objetivo Principal | Conteo de Ciclos | Predice la vida útil en ciclos e identifica modos de falla |

| Perspicacia Clave | Desajuste Térmico | Expone el estrés interno entre las capas del recubrimiento |

Mejore su Investigación de Materiales con KINTEK

Asegúrese de que sus recubrimientos puedan soportar los rigores del estrés térmico del mundo real. Respaldado por I+D y fabricación de expertos, KINTEK ofrece una amplia gama de soluciones de laboratorio, incluidos sistemas de mufla, tubulares, rotatorios, de vacío y CVD.

Nuestros hornos de alta temperatura son totalmente personalizables para cumplir con sus protocolos de prueba únicos para sistemas TBC y más allá. Contáctenos hoy para encontrar el horno perfecto para su laboratorio y elimine las conjeturas de la predicción de durabilidad.

Guía Visual

Referencias

- Jens Igel, Robert Vaßen. Extended Lifetime of Dual-Layer Yttria-Stabilized Zirconia APS/Gadolinium Zirconate SPS Thermal Barrier Coatings in Furnace Cycle Tests. DOI: 10.3390/coatings14121566

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué es necesario un horno de secado de laboratorio para nanopolvos de óxido de hierro Co-Zr? Protege la integridad y pureza del material

- ¿Cómo contribuye un horno de vacío al rendimiento de las pastas de electrodos compuestos? Mejora la vida útil y la estabilidad de la batería

- ¿Por qué es necesario un sistema de protección con nitrógeno para la síntesis de resina LPF? Garantice la pureza en la polimerización de laboratorio

- ¿Cuáles son las funciones críticas de las boquillas de gas reciclado en frío? Optimización de la retortación de esquisto bituminoso y la recuperación de energía

- ¿Cuál es el propósito de los sistemas de pulverización catódica por vacío para electrodos de dispositivos hápticos? Lograr una deposición de metales de alta precisión

- ¿Cuál es la necesidad de la calcinación a alta temperatura? Desbloquee el rendimiento del catalizador con un tratamiento térmico de precisión

- ¿Cuáles son algunas aplicaciones comunes de los hornos industriales? Descubra los usos clave en fabricación e investigación

- ¿Por qué es esencial la mejora de la resistencia del coque? Maximizar la eficiencia y estabilidad del alto horno