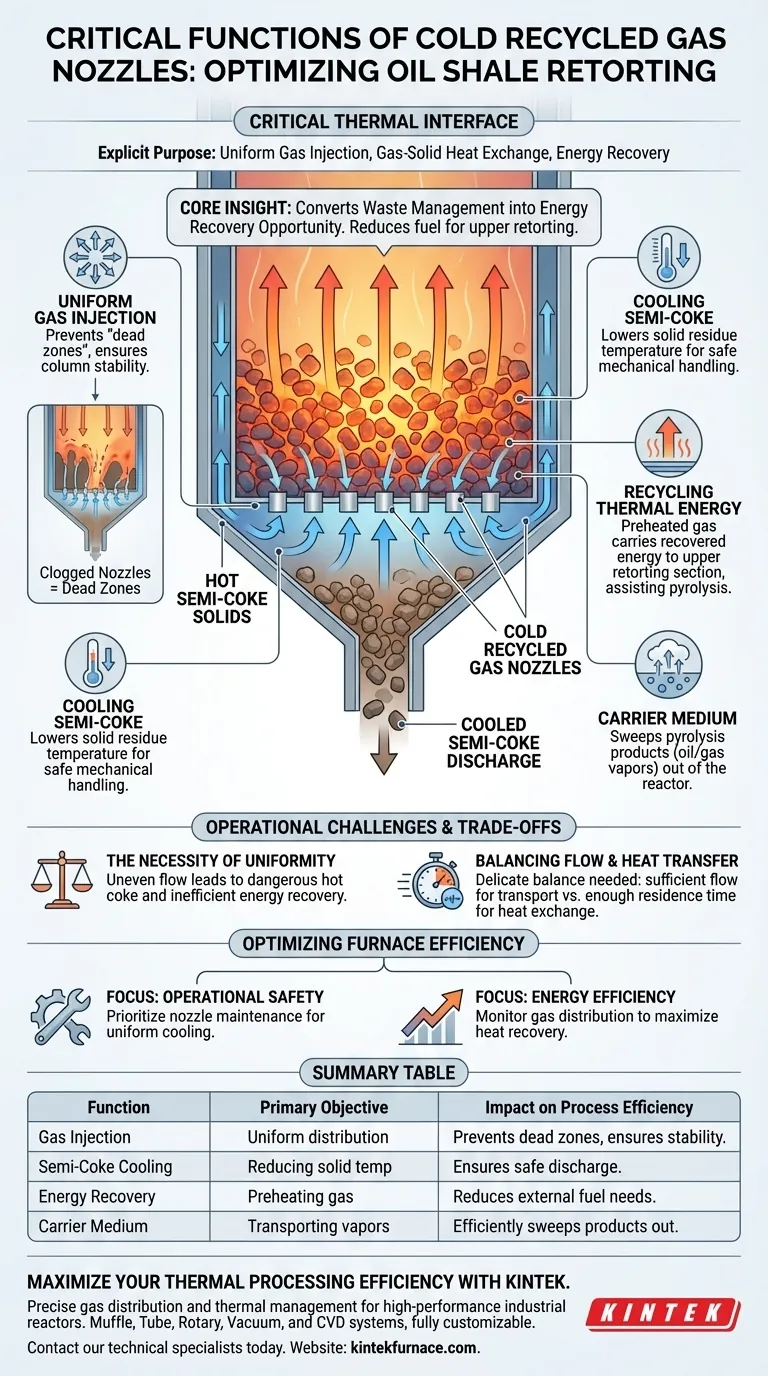

Las boquillas de gas reciclado en frío funcionan como la interfaz térmica crítica en la parte inferior de un horno de retortación de esquisto bituminoso. Su propósito explícito es inyectar gas uniformemente en la sección de enfriamiento, facilitando un intercambio de calor gas-sólido que enfría el semi-coque a una temperatura segura de descarga y, al mismo tiempo, recupera energía térmica.

Idea Central: Estas boquillas convierten un paso de gestión de residuos en una oportunidad de recuperación de energía. Al transferir calor de los sólidos salientes al gas entrante, reducen el combustible necesario para calentar el esquisto crudo en la zona superior de retortación.

El Doble Papel de Enfriamiento y Calentamiento

Facilitación de la Inyección Uniforme de Gas

La función mecánica principal de estas boquillas es distribuir el gas reciclado de manera uniforme por la parte inferior del horno. La uniformidad es irrenunciable aquí.

Sin una distribución consistente, el horno desarrolla "zonas muertas" donde los sólidos permanecen demasiado calientes, comprometiendo la estabilidad de toda la columna.

Enfriamiento del Semi-Coque para la Descarga

El objetivo operativo inmediato es reducir la temperatura del semi-coque (el residuo sólido que queda después de la retortación).

El gas frío pasa a través del lecho caliente de semi-coque, absorbiendo calor a través del contacto directo. Esto asegura que los sólidos alcancen una temperatura objetivo específica, haciéndolos seguros para la descarga y manipulación mecánica.

Reciclaje de Energía Térmica

A medida que el gas enfría el semi-coque, se precalienta a la inversa. Este sistema de boquillas captura eficazmente la energía térmica que de otro modo se perdería con los sólidos residuales.

Este gas precalentado transporta esta energía recuperada hacia arriba, a la sección de retortación. Allí, ayuda a calentar el esquisto bituminoso crudo, contribuyendo directamente a la eficiencia del proceso de pirólisis.

Actuando como Medio Transportador

Más allá de la gestión térmica, el gas inyectado cumple una función de transporte crucial.

A medida que asciende por el horno, el gas actúa como un medio transportador. Arrastra los productos de pirólisis —específicamente los vapores de aceite y gas generados en las secciones superiores— y ayuda a transportarlos fuera del reactor para su procesamiento.

Desafíos Operacionales y Compromisos

La Necesidad de Uniformidad

La eficacia de todo el sistema depende de la capacidad de la boquilla para mantener un flujo uniforme.

Si las boquillas se obstruyen o tienen un diseño deficiente, el flujo de gas se canaliza. Esto resulta en un enfriamiento desigual, lo que significa que parte del semi-coque sale del horno peligrosamente caliente, mientras que la recuperación de energía se vuelve ineficiente.

Equilibrio entre Flujo y Transferencia de Calor

Existe un delicado equilibrio entre la velocidad del gas y el tiempo de intercambio de calor.

El flujo debe ser suficiente para transportar los productos de pirólisis hacia arriba y enfriar los sólidos. Sin embargo, la interacción debe permitir un tiempo de residencia suficiente para que se produzca una transferencia de calor gas-sólido efectiva.

Optimización de la Eficiencia del Horno

Para maximizar el rendimiento de un horno de retortación de esquisto bituminoso, debe considerar estas boquillas como intercambiadores de calor en lugar de simples salidas.

- Si su enfoque principal es la seguridad operativa: Priorice el mantenimiento de las boquillas para asegurar que el semi-coque se enfríe uniformemente a la temperatura objetivo antes de la descarga, para evitar daños en el equipo.

- Si su enfoque principal es la eficiencia energética: Supervise los patrones de distribución del gas para maximizar la cantidad de calor recuperado del semi-coque y transferido a la sección superior de retortación.

Las boquillas correctamente calibradas aseguran que el sistema permanezca térmicamente equilibrado y económicamente viable.

Tabla Resumen:

| Función | Objetivo Principal | Impacto en la Eficiencia del Proceso |

|---|---|---|

| Inyección de Gas | Distribución uniforme en la base del horno | Previene zonas muertas y asegura la estabilidad de la columna |

| Enfriamiento del Semi-Coque | Reducción de la temperatura del residuo sólido | Asegura la descarga segura y la manipulación mecánica |

| Recuperación de Energía | Precalentamiento del gas mediante intercambio gas-sólido | Reduce la necesidad de combustible externo para la zona de pirólisis |

| Medio Transportador | Transporte de vapores de pirólisis | Arrastra eficientemente los productos de aceite y gas para su procesamiento |

Maximice la Eficiencia de su Procesamiento Térmico con KINTEK

La distribución precisa del gas y la gestión térmica son vitales para los reactores industriales de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, junto con otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de procesamiento de esquisto bituminoso o de materiales.

¿Listo para optimizar los resultados de su tratamiento térmico? Contacte a nuestros especialistas técnicos hoy mismo para descubrir cómo nuestras avanzadas soluciones de hornos pueden impulsar el éxito de su proyecto.

Guía Visual

Referencias

- Lixin Zhao, Luwei Pan. Numerical Study of the Combustion-Flow-Thermo-Pyrolysis Process in an Innovative Externally Heated Oil Shale Retort. DOI: 10.3390/sym17071055

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Por qué se debe monitorear la pérdida de temperatura durante el ciclo de refinación de aleaciones de aluminio? Consejos esenciales para el éxito del fundido

- ¿Cuáles son las ventajas de un entorno de nitrógeno a alta presión? Velocidad y Eficiencia en la Modificación Térmica de la Madera

- ¿Cuáles son los objetivos técnicos principales del recocido de la aleación CoCrFeMnNi? Dominar la recristalización y el control de fases

- ¿Cuál es la función del dispositivo de calentamiento en el método de micro-Kjeldahl? Domina el análisis de proteínas en champiñones

- ¿Qué papel juega un controlador PID en el proceso de calcinación de cáscaras de huevo? Control de Precisión para Óxido de Calcio Puro

- ¿Por qué se utiliza un portaobjetos de vidrio específico para cubrir el polvo de zinc? Dominando la precisión de las nanoestructuras de ZnO

- ¿Qué es un horno industrial de sobremesa? Maximice el espacio y la eficiencia en su laboratorio

- ¿Cómo controla una válvula de aguja la calidad de la superficie de la lámina de plata para el crecimiento de grafeno? Evite defectos con control de presión.