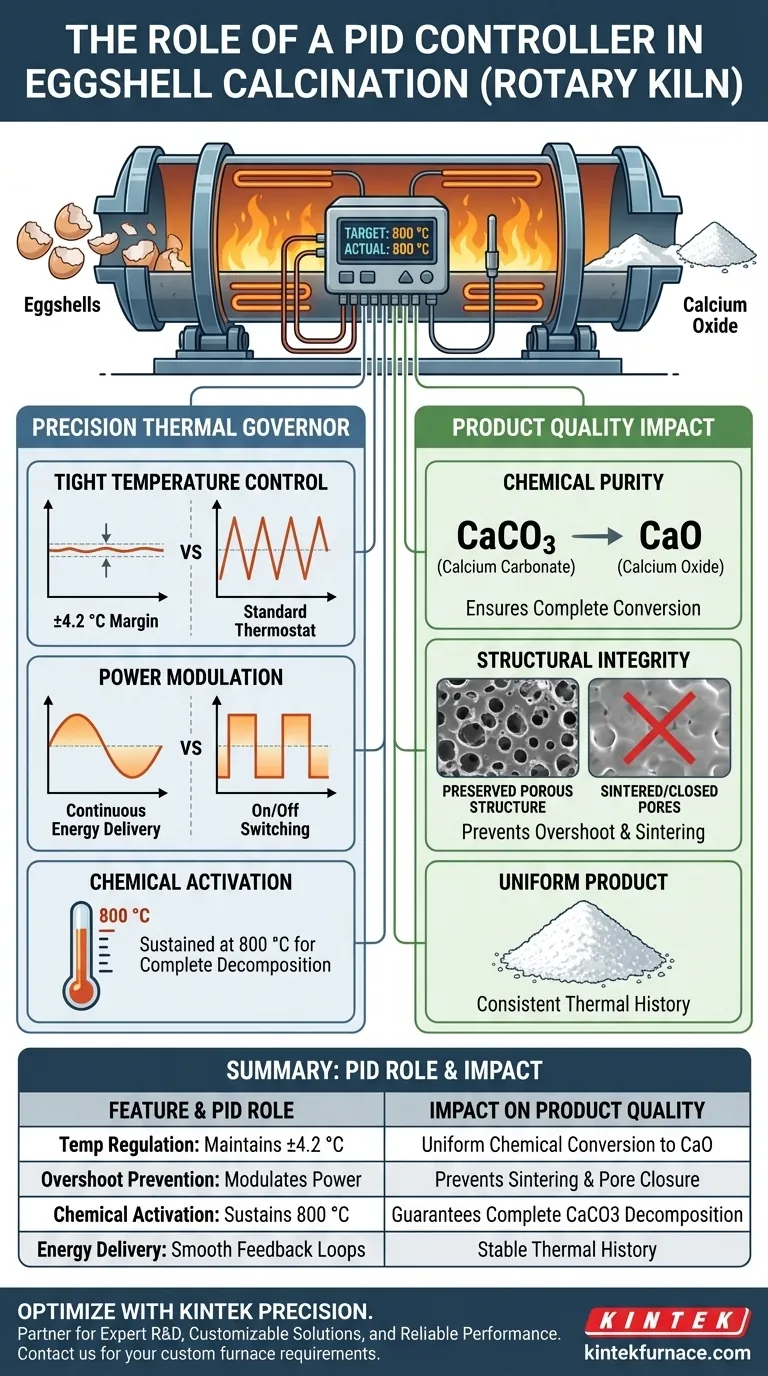

El papel principal de un controlador PID en un horno rotatorio es actuar como un regulador térmico preciso, controlando la potencia suministrada a los elementos calefactores a través de bucles de retroalimentación continua. Al medir constantemente la discrepancia entre la temperatura real y el punto de ajuste deseado, mantiene las fluctuaciones de temperatura dentro de un margen extremadamente estrecho, específicamente alrededor de ±4.2 °C. Este control estricto es la base mecánica requerida para procesar biomasa sensible a la temperatura como las cáscaras de huevo sin destruirlas.

Si bien el controlador PID gestiona la mecánica de la calefacción, su verdadero valor reside en garantizar la pureza química y la integridad estructural. Garantiza la descomposición completa del Carbonato de Calcio ($\text{CaCO}_3$) en Óxido de Calcio ($\text{CaO}$) al tiempo que previene el daño por calor que destruye la estructura porosa útil del material.

La Criticidad de la Precisión Térmica

En el contexto de la calcinación de cáscaras de huevo, el controlador PID no se limita a mantener el horno "caliente". Está navegando por una ventana química específica.

Impulsando la Descomposición Química

La reacción objetivo es la conversión de Carbonato de Calcio ($\text{CaCO}_3$) en Óxido de Calcio ($\text{CaO}$).

Esta transformación requiere una temperatura sostenida de aproximadamente 800 °C.

El controlador PID asegura que el horno alcance este umbral de energía de activación de manera eficiente y lo mantenga allí el tiempo suficiente para que la reacción se complete en todo el lote.

Preservando la Microestructura

El riesgo más significativo en este proceso es la sinterización.

Si las temperaturas aumentan incluso ligeramente demasiado debido a un control deficiente, el material comienza a fusionarse.

Esto resulta en el cierre de las estructuras porosas, lo que hace que el producto final de Óxido de Calcio sea menos reactivo y menos valioso. La capacidad del controlador PID para prevenir el sobreimpulso es lo que preserva esta delicada arquitectura porosa.

Cómo Funciona el Bucle de Control

Para lograr la precisión necesaria, el controlador PID opera de manera diferente a un termostato estándar.

Regulando la Potencia, No Solo Encendiendo/Apagando

Un termostato estándar enciende o apaga completamente el calor, lo que provoca oscilaciones bruscas de temperatura.

Un controlador PID modula la magnitud de la potencia entregada a los elementos calefactores.

Esto crea una entrega de energía suave y continua que coincide con la pérdida de calor del horno, en lugar de reaccionar torpemente después de que ocurre una caída.

Minimizando la Varianza

Los hornos rotatorios son entornos dinámicos donde las cargas cambian y la dinámica térmica varía.

La lógica PID calcula el error entre la temperatura deseada y la real para minimizar la varianza.

Al mantener las fluctuaciones en ±4.2 °C, el controlador asegura que cada fragmento de cáscara de huevo experimente la misma historia térmica, lo que resulta en un producto uniforme.

Comprendiendo las Compensaciones

Si bien el control PID es superior para esta aplicación, introduce desafíos específicos que deben gestionarse para garantizar el éxito.

Complejidad de la Calibración

Un controlador PID es tan bueno como sus parámetros de ajuste (Proporcional, Integral y Derivativo).

Si estos parámetros no están perfectamente calibrados con la masa térmica de las cáscaras de huevo, el sistema puede volverse inestable.

Un ajuste incorrecto puede provocar oscilaciones, donde la temperatura fluctúa salvajemente por encima y por debajo del punto de ajuste, lo que podría causar el daño exacto por sinterización que se intenta evitar.

Los Límites del Enfriamiento

El controlador PID regula la potencia de calefacción, pero generalmente tiene menos control directo sobre el enfriamiento en un horno rotatorio eléctrico estándar.

Si el sistema se sobrepasa significativamente, el controlador puede cortar la potencia a cero, pero no puede forzar la temperatura a bajar instantáneamente.

Esta "inercia térmica" significa que la prevención del sobreimpulso a través del algoritmo PID es mucho más crítica que la capacidad del sistema para recuperarse de él.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la calidad de sus cáscaras de huevo calcinadas, debe alinear su estrategia de control con sus objetivos químicos específicos.

- Si su enfoque principal es la Pureza Química: Asegúrese de que su punto de ajuste esté firmemente fijado en 800 °C para garantizar la conversión completa de $\text{CaCO}_3$ a $\text{CaO}$.

- Si su enfoque principal es el Área Superficial (Porosidad): Priorice una estrategia de ajuste que minimice el sobreimpulso, ya que incluso breves picos por encima del rango objetivo pueden desencadenar el cierre de poros y la sinterización.

Al dominar el bucle de control PID, transforma un proceso de calentamiento rudimentario en una herramienta precisa para la síntesis química.

Tabla Resumen:

| Característica | Rol del Controlador PID en la Calcinación de Cáscaras de Huevo | Impacto en la Calidad del Producto |

|---|---|---|

| Regulación de Temperatura | Mantiene un control estricto dentro de ±4.2 °C | Asegura una conversión química uniforme a CaO |

| Prevención de Sobreimpulso | Modula la magnitud de la potencia en lugar de un simple encendido/apagado | Previene la sinterización y el cierre de estructuras porosas |

| Activación Química | Sostiene un umbral constante de 800 °C | Garantiza la descomposición completa de CaCO3 |

| Entrega de Energía | Bucles de retroalimentación suaves y continuos | Coincide con la pérdida de calor para una historia térmica estable |

Optimice Su Procesamiento Térmico con la Precisión KINTEK

Lograr el equilibrio perfecto entre pureza química e integridad estructural requiere más que solo calor: requiere un control preciso. KINTEK ofrece sistemas Rotatorios, de Mufla, Tubulares y de Vacío líderes en la industria, diseñados para cumplir con los estándares de laboratorio e industriales más rigurosos.

¿Por qué asociarse con KINTEK?

- I+D Experto: Nuestros hornos de alta temperatura están respaldados por investigación y desarrollo especializados.

- Soluciones Personalizables: Adapte nuestros sistemas a sus necesidades únicas de calcinación de biomasa o síntesis de materiales.

- Rendimiento Confiable: Logre la precisión térmica necesaria para prevenir la sinterización y preservar las microestructuras.

¿Listo para mejorar los resultados de su ciencia de materiales? Contacte a KINTEK hoy mismo para discutir sus requisitos de horno personalizados.

Guía Visual

Referencias

- Suwanan Chuakham, Apipong Putkham. Scalable production of bio-calcium oxide via thermal decomposition of solid - hatchery waste in a laboratory-scale rotary kiln. DOI: 10.1038/s41598-024-84889-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo ayuda el equipo de control ambiental a evaluar las membranas CMS? Desbloquee la precisión en las pruebas de envejecimiento físico

- ¿Cuál es la función principal de un horno de secado de alto vacío en el pretratamiento de polvo B4C/Al? Proteger la pureza y prevenir poros

- ¿Por qué es crucial un control preciso de la temperatura en un horno de secado al vacío para los electrodos de batería CoTe@Ti3C2? Perspectivas clave.

- ¿Qué papel juega el control de la temperatura en la pirólisis de biomasa para obtener biochar? Lograr una estructura de poros y un rendimiento óptimos

- ¿Cuáles son las ventajas de usar un baño de oxidación ácida? Acelera la estabilización de fibras de lignina de horas a minutos

- ¿Por qué es necesario un control preciso de la temperatura en hornos de alta temperatura para aleaciones de VN? Domina el interruptor de fase térmica

- ¿Cómo impacta el proceso de Calentamiento Rápido (FH) en el crecimiento de películas REBCO? Domine los Requisitos de Rampa Térmica Rápida

- ¿Cómo beneficia el calentamiento uniforme a las aplicaciones de hornos? Logre una calidad y eficiencia superiores