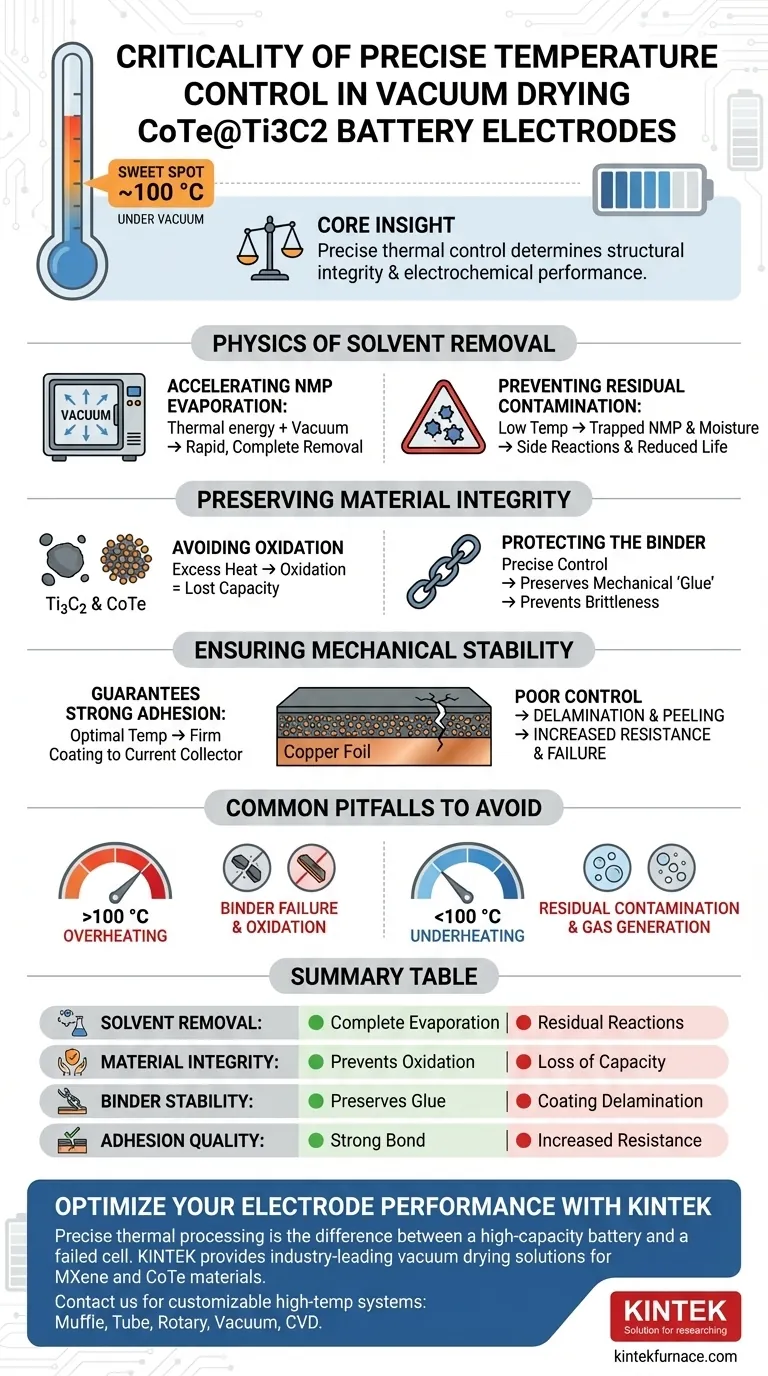

El control preciso de la temperatura es el factor definitivo para determinar tanto la integridad estructural como el rendimiento electroquímico de los electrodos de batería CoTe@Ti3C2. Permite la eliminación completa de los disolventes de N-metil-2-pirrolidona (NMP) sin desencadenar la degradación térmica del aglutinante o la oxidación de los materiales activos.

Perspectiva central: La preparación exitosa de los electrodos se basa en un "punto óptimo" térmico, típicamente alrededor de 100 °C, donde la temperatura es lo suficientemente alta como para eliminar los disolventes y la humedad al vacío, pero lo suficientemente baja como para prevenir fallos del aglutinante y la oxidación, asegurando que el recubrimiento se adhiera firmemente al colector de corriente.

La física de la eliminación de disolventes

Para comprender por qué la precisión es innegociable, primero debe comprender los requisitos contradictorios del proceso de secado.

Aceleración de la evaporación de NMP

El objetivo principal del horno de vacío es eliminar el disolvente utilizado en la suspensión de recubrimiento, específicamente NMP (N-metil-2-pirrolidona).

Si bien el entorno de vacío reduce el punto de ebullición del disolvente, todavía se requiere energía térmica para impulsar la cinética de evaporación. El calentamiento preciso asegura que esta eliminación sea rápida y completa.

Prevención de la contaminación residual

Si la temperatura fluctúa o permanece demasiado baja, pueden quedar atrapadas trazas de NMP o humedad en la matriz del electrodo.

Los disolventes y la humedad residuales pueden inducir reacciones secundarias perjudiciales durante la inyección de electrolitos y el posterior ciclado de la batería, lo que reduce significativamente la vida útil de la batería.

Preservación de la integridad del material

El compuesto CoTe@Ti3C2 es sensible al estrés térmico. El control del entorno térmico protege la química fundamental del electrodo.

Evitar la oxidación de los materiales activos

El Ti3C2 (un MXeno) y el Telururo de Cobalto (CoTe) pueden ser susceptibles a la oxidación si se exponen a un calor excesivo, incluso en un entorno de vacío.

Una regulación estricta de la temperatura asegura que el material permanezca químicamente activo. Si ocurre oxidación durante el secado, la capacidad electroquímica de la batería final se verá comprometida permanentemente antes de ser ensamblada.

Protección del aglutinante

El aglutinante es el "pegamento" que mantiene unidos los materiales activos y los fija a la lámina.

Temperaturas excesivas pueden hacer que el aglutinante se degrade o falle. El control preciso preserva las propiedades mecánicas del aglutinante, evitando que el recubrimiento se vuelva quebradizo o se desprenda.

Garantía de estabilidad mecánica

La construcción física de la batería depende de la interfaz entre el recubrimiento y la lámina metálica.

Garantiza una fuerte adhesión

El objetivo físico final del proceso de secado es una fuerte adhesión entre el recubrimiento CoTe@Ti3C2 y el colector de corriente de lámina de cobre.

Si la temperatura no se mantiene en el punto de ajuste óptimo (típicamente 100 °C), el recubrimiento del electrodo puede delaminarse o desprenderse. Una mala adhesión conduce a una mayor resistencia interna y a una eventual falla de la batería.

Errores comunes a evitar

Existen compensaciones distintas cuando se descuida el control de la temperatura.

El riesgo de sobrecalentamiento (>100 °C)

Elevar la temperatura demasiado para "acelerar" el proceso es un error crítico. Esto a menudo conduce a fallos del aglutinante y oxidación. El resultado es un electrodo mecánicamente débil con conductividad reducida.

El riesgo de subcalentamiento (<100 °C)

Hacer funcionar el horno demasiado frío no evacua completamente el NMP y la humedad residual. Esta contaminación residual crea un reloj, lo que lleva a la generación de gas e inestabilidad una vez que la batería se cicla.

Tomar la decisión correcta para su objetivo

Para optimizar su protocolo de secado para electrodos CoTe@Ti3C2, considere estos ajustes específicos:

- Si su enfoque principal es la vida útil del ciclo: Priorice extender la duración del secado a una temperatura muy estable para garantizar la eliminación absoluta de la humedad, previniendo futuras reacciones secundarias.

- Si su enfoque principal es la durabilidad mecánica: Concéntrese en mantenerse estrictamente por debajo del umbral de degradación térmica del aglutinante para garantizar la máxima adhesión a la lámina de cobre.

La precisión en el secado no se trata solo de eliminar líquidos; se trata de congelar el potencial químico del electrodo en su estado más óptimo.

Tabla resumen:

| Parámetro | Influencia en los electrodos CoTe@Ti3C2 | Impacto del control deficiente |

|---|---|---|

| Eliminación de disolventes | Evaporación completa de NMP/humedad | El NMP residual causa reacciones secundarias perjudiciales |

| Integridad del material | Previene la oxidación del MXeno (Ti3C2) y CoTe | Pérdida de capacidad y actividad electroquímica |

| Estabilidad del aglutinante | Preserva las propiedades mecánicas del "pegamento" | Degradación del aglutinante y delaminación del recubrimiento |

| Calidad de adhesión | Asegura la unión al colector de corriente de lámina de cobre | Aumento de la resistencia interna y falla de la batería |

| Temperatura óptima | Típicamente mantenida a 100 °C al vacío | El sobrecalentamiento conduce a materiales quebradizos e inactivos |

Optimice el rendimiento de sus electrodos con KINTEK

El procesamiento térmico preciso marca la diferencia entre una batería de alta capacidad y una celda fallida. KINTEK proporciona soluciones de secado al vacío líderes en la industria diseñadas para los requisitos sensibles de los materiales MXeno y CoTe.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos completamente personalizables para satisfacer sus necesidades específicas de laboratorio o producción. Asegure la integridad de sus aglutinantes y la actividad de sus materiales con nuestra tecnología de alta precisión.

¡Contacte a KINTEK hoy mismo para una solución personalizada de alta temperatura!

Guía Visual

Referencias

- Ramesh Subramani, Jin‐Ming Chen. Reinforced Capacity and Cycling Stability of CoTe Nanoparticles Anchored on Ti<sub>3</sub>C<sub>2</sub> MXene for Anode Material. DOI: 10.1002/smtd.202500725

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el propósito de precalentar los moldes de acero de bajo carbono a 300 °C antes de la fundición de aleaciones de Mg-Zn-xSr?

- ¿Cuál es el papel de los catalizadores homogéneos como Na2CO3 o KOH en la HTL? Aumentar el rendimiento y la calidad del biocrudo

- ¿Por qué se requiere un horno de secado al vacío de laboratorio para nanopartículas de perovskita? Salvaguardar la nanoestructura y la pureza

- ¿Por qué se utiliza una cámara de reacción a alta temperatura con una tira de platino para el análisis XRD in situ de ferritas de calcio?

- ¿Qué papel juega un horno de secado por ráfaga a alta temperatura en la formación de nanocompuestos? Garantizar la estabilidad estructural

- ¿Qué papel juegan los hornos de alta temperatura en la co-cocción de las SOFC? Dominio de la densificación y sinterización de cerámicas

- ¿Por qué las muestras cerámicas de Ba1-xCaxTiO3 deben someterse a un proceso de cocción a alta temperatura con plata? Garantizar datos dieléctricos precisos

- ¿Cuál es el papel principal del proceso de Oxidación Térmica (OT) en la aleación Ti-6Al-4V ELI? Mejora de la dureza y la resistencia al desgaste