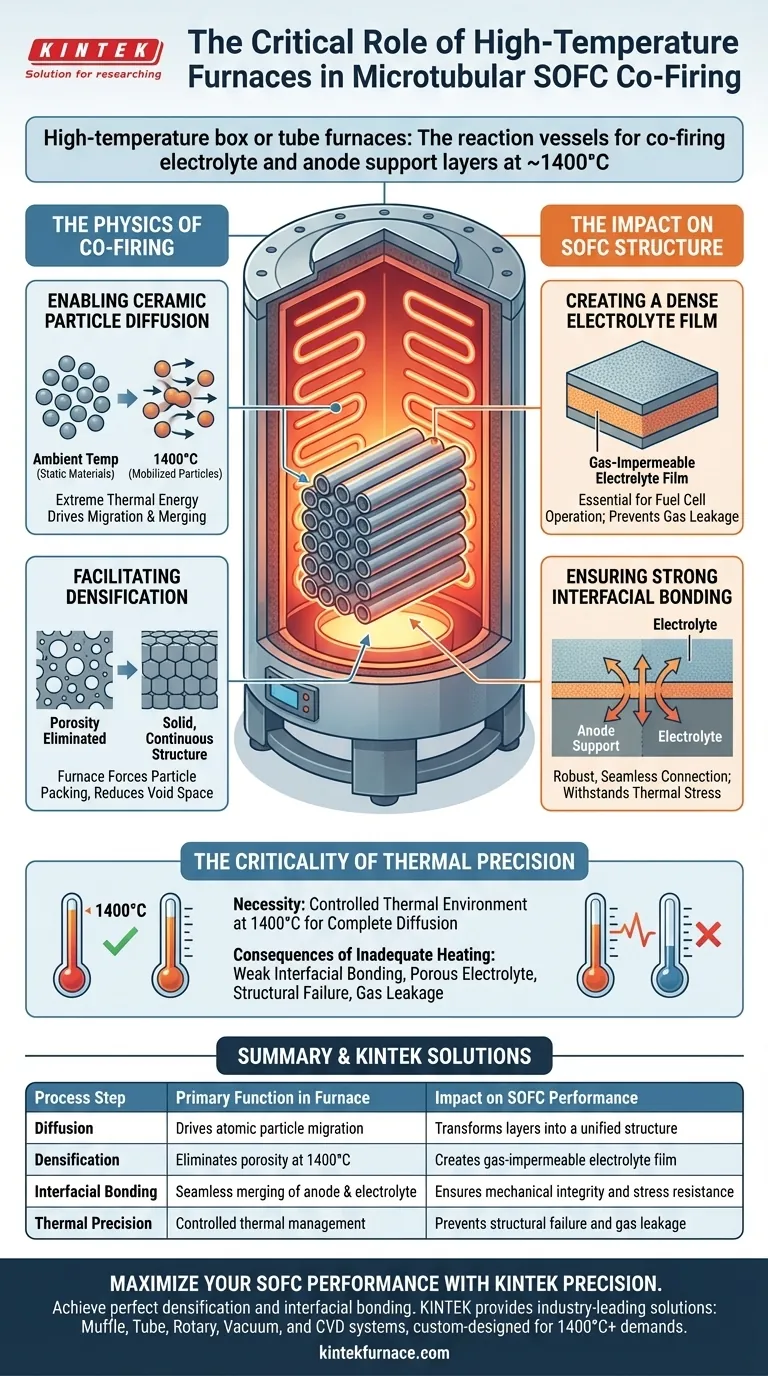

Los hornos de caja o tubulares de alta temperatura sirven como el recipiente de reacción crítico para la co-cocción de las capas de electrolito y soporte de ánodo de las celdas de combustible de óxido sólido (SOFC) microtubulares. Proporcionan un entorno térmico altamente controlado, alcanzando típicamente temperaturas alrededor de 1400 °C, lo cual es necesario para sinterizar simultáneamente estas distintas capas cerámicas en un componente unificado.

El horno permite la difusión y densificación de partículas cerámicas, transformando capas de material separadas en una estructura central unificada y de alto rendimiento con una película electrolítica densa y fuertes enlaces interfaciales.

La Física de la Co-cocción

Habilitando la Difusión de Partículas Cerámicas

La función principal del horno es impulsar la difusión de partículas cerámicas.

A temperaturas ambiente, los materiales del ánodo y el electrolito están estáticos. El horno proporciona la energía térmica extrema requerida para movilizar estas partículas a nivel atómico, permitiendo que migren y se fusionen.

Facilitando la Densificación

Junto con la difusión, el horno impulsa el proceso de densificación.

Este mecanismo elimina la porosidad dentro de las capas cerámicas. Al mantener los materiales a altas temperaturas (por ejemplo, 1400 °C), el horno fuerza a las partículas a empaquetarse estrechamente, reduciendo el espacio vacío y creando una estructura sólida y continua.

El Impacto en la Estructura de la SOFC

Creación de una Película Electrolítica Densa

El objetivo final del proceso de co-cocción es producir una película electrolítica densa.

El horno asegura que la capa de electrolito se vuelva impermeable al gas, lo cual es un requisito fundamental para el funcionamiento de la celda de combustible. Sin el perfil de calor específico proporcionado por el horno, la película permanecería porosa e ineficaz.

Asegurando Fuertes Enlaces Interfaciales

El horno es responsable de la integridad mecánica de la celda a través del enlace interfacial.

Debido a que el soporte de ánodo y el electrolito se cuecen juntos (co-cocción), el proceso de difusión ocurre a través del límite entre ellos. Esto crea una conexión robusta y sin fisuras entre las capas, asegurando que la estructura central pueda soportar el estrés térmico y la operación.

La Criticidad de la Precisión Térmica

La Necesidad de Entornos Controlados

La referencia principal destaca que estos hornos deben proporcionar un entorno térmico controlado, no solo calor bruto.

Si la temperatura fluctúa o no alcanza el objetivo (por ejemplo, 1400 °C), el proceso de difusión estará incompleto.

Consecuencias de un Calentamiento Inadecuado

La incapacidad de mantener este entorno preciso compromete toda la celda.

El calor insuficiente resulta en un enlace interfacial débil y un electrolito poroso. Esto conduce a fallas estructurales o fugas de gas, lo que hace que la SOFC sea incapaz de operar a alto rendimiento.

Tomando la Decisión Correcta para su Objetivo

Para lograr una SOFC microtubular funcional, la selección del horno debe alinearse con los requisitos específicos de los materiales de sus capas cerámicas.

- Si su enfoque principal es la integridad estructural: Asegúrese de que su horno pueda mantener temperaturas estables a 1400 °C para garantizar un fuerte enlace interfacial entre el ánodo y el electrolito.

- Si su enfoque principal es el rendimiento electroquímico: Priorice un horno con control térmico preciso para garantizar la densificación completa de la película electrolítica, evitando el cruce de gases.

El éxito del proceso de co-cocción depende completamente de la capacidad del horno para facilitar la difusión de partículas a través de una gestión térmica precisa.

Tabla Resumen:

| Paso del Proceso | Función Principal en el Horno | Impacto en el Rendimiento de la SOFC |

|---|---|---|

| Difusión | Impulsa la migración de partículas atómicas | Transforma las capas en una estructura unificada |

| Densificación | Elimina la porosidad a 1400°C | Crea una película electrolítica impermeable a los gases |

| Enlace Interfacial | Fusión sin fisuras de ánodo y electrolito | Asegura la integridad mecánica y la resistencia al estrés |

| Precisión Térmica | Gestión térmica controlada | Previene fallas estructurales y fugas de gas |

Maximice el Rendimiento de su SOFC con la Precisión KINTEK

Lograr una densificación y un enlace interfacial perfectos en celdas de combustible de óxido sólido microtubulares requiere una estabilidad térmica inigualable. KINTEK ofrece soluciones de alta temperatura líderes en la industria, incluyendo sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos diseñados para cumplir con las rigurosas demandas de más de 1400 °C de la co-cocción de cerámicas. Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para sus necesidades específicas de laboratorio o producción.

¿Listo para mejorar su investigación en celdas de combustible? ¡Contacte a KINTEK hoy para discutir sus requisitos de horno personalizados!

Guía Visual

Referencias

- Dhruba Panthi, Hai Feng. Extreme Thermal Cycling of Anode‐Supported Microtubular Solid Oxide Fuel Cells Using a Novel Test Setup. DOI: 10.1002/aesr.202500119

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo apoyan la calefacción y la agitación la síntesis química? Optimizar la cinética y la termodinámica de la reacción

- ¿Por qué un horno de secado de laboratorio debe someterse a una etapa de precalentamiento? Asegure datos precisos de secado de semillas de mango

- ¿Por qué se mantiene un flujo constante de CO2 durante la pirólisis de biocarbón? Desbloquee la ingeniería de materiales de precisión

- ¿Cuál es la función principal de una cámara de curado por carbonatación? Desbloqueo de alta resistencia en mortero de escoria de magnesio

- ¿Cuáles son las principales ventajas técnicas del uso de acero inoxidable para la construcción de cuerpos de hornos de pirólisis horizontales? Durabilidad y Precisión Térmica

- ¿Cuál es la función de un horno flash en el tratamiento de lodos? Preparación Térmica Esencial para la Recuperación de Fósforo

- ¿Por qué la adsorción de dioxinas es más eficaz utilizando nanotubos de carbono (CNTs)? Explicación de una eficiencia 3 veces superior

- ¿Cuáles son las ventajas del método de combustión de nitrato sol-gel? Lograr pureza a nivel atómico en la síntesis de óxidos