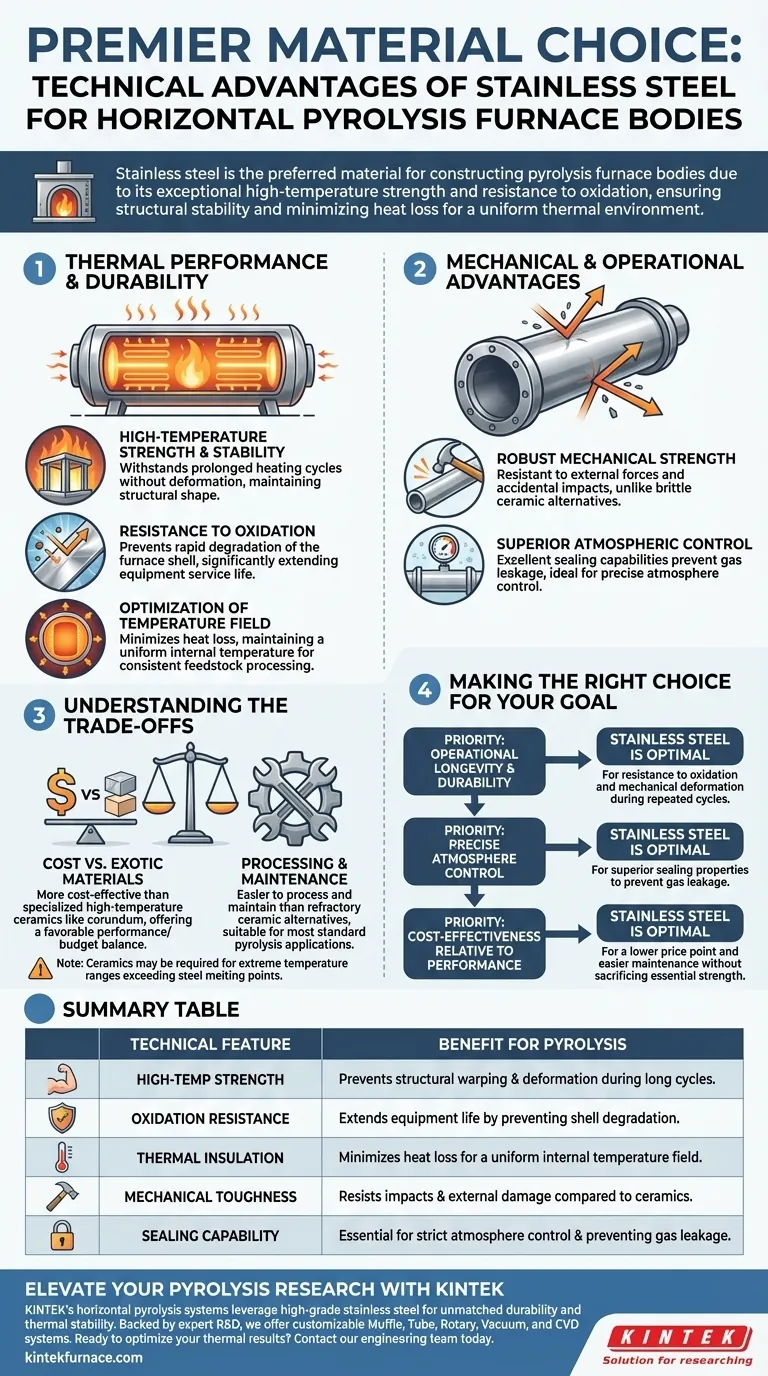

El acero inoxidable es el material de elección principal para la construcción de cuerpos de hornos de pirólisis horizontales, principalmente debido a su excepcional resistencia a altas temperaturas y resistencia a la oxidación. Asegura que el equipo mantenga la estabilidad estructural sin deformación durante ciclos de calentamiento prolongados, al tiempo que minimiza la pérdida de calor para crear un entorno térmico uniforme dentro del reactor.

El valor central del acero inoxidable radica en su capacidad para combinar robustez mecánica con eficiencia térmica; previene la deformación estructural y mantiene un campo de temperatura estable, lo cual es fundamental para resultados de pirólisis consistentes y una vida útil prolongada del equipo.

Rendimiento Térmico y Durabilidad

Resistencia y Estabilidad a Altas Temperaturas

El requisito más crítico para un horno de pirólisis es la capacidad de soportar calor intenso sin fallar. El acero inoxidable proporciona una excelente resistencia a altas temperaturas, lo que permite que el cuerpo del horno soporte ciclos de calentamiento prolongados. A diferencia de materiales inferiores, mantiene su forma y no se deforma bajo el estrés térmico de la operación continua.

Resistencia a la Oxidación

La pirólisis implica altas temperaturas, lo que acelera la corrosión y degradación en muchos metales. El acero inoxidable ofrece una resistencia superior a la oxidación, evitando que la carcasa del horno se degrade rápidamente. Esta resistencia es un factor clave para extender significativamente la vida útil general del equipo.

Optimización del Campo de Temperatura

Lograr reacciones químicas consistentes requiere un control preciso de la temperatura. El acero inoxidable minimiza eficazmente la pérdida de calor del cuerpo del horno. Este efecto de aislamiento ayuda a mantener un campo de temperatura uniforme dentro del reactor de pirólisis, asegurando que la materia prima se procese de manera uniforme.

Ventajas Mecánicas y Operativas

Robusta Resistencia Mecánica

Más allá de las propiedades térmicas, la resistencia física del material es importante en un entorno industrial o de laboratorio. Los tubos de acero inoxidable poseen alta resistencia mecánica, lo que los hace resistentes a fuerzas externas e impactos accidentales. A diferencia de las alternativas cerámicas frágiles, el acero inoxidable no se daña fácilmente durante el manejo o procesamiento.

Control Atmosférico Superior

Muchos experimentos de pirólisis requieren una atmósfera específica y controlada para prevenir reacciones no deseadas. El acero inoxidable proporciona excelentes capacidades de sellado, evitando eficazmente fugas de gas. Esto lo hace ideal para procesos que exigen un control atmosférico estricto y precisión.

Comprender las Compensaciones

Costo frente a Materiales Exóticos

Si bien el acero inoxidable es un material de primera calidad, a menudo es más rentable que las cerámicas especializadas para altas temperaturas. En comparación con materiales como el corindón (óxido de aluminio), el acero inoxidable tiene un precio relativamente más bajo. Ofrece un equilibrio favorable entre rendimiento y presupuesto para la mayoría de las aplicaciones de pirólisis estándar.

Procesamiento y Mantenimiento

La facilidad de uso es una ventaja logística importante. El acero inoxidable es generalmente más fácil de procesar y mantener que las alternativas de cerámica refractaria. Sin embargo, es importante tener en cuenta que para rangos de temperatura extremos que exceden el punto de fusión de las aleaciones de acero, las opciones cerámicas aún pueden ser necesarias a pesar de su mayor costo y fragilidad.

Tomando la Decisión Correcta para su Objetivo

Para determinar si un cuerpo de horno de acero inoxidable se alinea con los requisitos específicos de su proyecto, considere las siguientes prioridades:

- Si su enfoque principal es la longevidad operativa y la durabilidad: El acero inoxidable es la opción óptima debido a su resistencia a la oxidación y a la deformación mecánica durante ciclos de calentamiento repetidos.

- Si su enfoque principal es el control atmosférico preciso: Las propiedades de sellado superiores del acero inoxidable lo convierten en la mejor opción para experimentos que requieren una prevención estricta de fugas de gas.

- Si su enfoque principal es la rentabilidad en relación con el rendimiento: El acero inoxidable ofrece un precio más bajo y un mantenimiento más fácil que los materiales exóticos como el corindón, sin sacrificar la resistencia mecánica esencial.

Seleccione acero inoxidable cuando necesite una solución confiable y robusta que equilibre la precisión térmica con la tenacidad mecánica.

Tabla Resumen:

| Característica Técnica | Beneficio para Pirólisis |

|---|---|

| Resistencia a Altas Temperaturas | Previene la deformación y el pandeo estructural durante ciclos largos |

| Resistencia a la Oxidación | Extiende la vida útil del equipo al prevenir la degradación de la carcasa |

| Aislamiento Térmico | Minimiza la pérdida de calor para asegurar un campo de temperatura interno uniforme |

| Tenacidad Mecánica | Resiste impactos y daños externos en comparación con cerámicas frágiles |

| Capacidad de Sellado | Esencial para un control atmosférico estricto y la prevención de fugas de gas |

Mejore su Investigación de Pirólisis con KINTEK

No comprometa la integridad estructural de sus procesos térmicos. Los sistemas de pirólisis horizontal de KINTEK utilizan acero inoxidable de alta calidad e ingeniería avanzada para proporcionar una durabilidad y estabilidad térmica inigualables.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus requisitos únicos de investigación o industriales.

¿Listo para optimizar sus resultados térmicos? Contacte a nuestro equipo de ingeniería hoy mismo para discutir cómo nuestros robustos diseños de hornos pueden mejorar la eficiencia y precisión de su laboratorio.

Guía Visual

Referencias

- Hitesh Panchal. Fuel Extraction from Plastic Waste. DOI: 10.22214/ijraset.2025.66489

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué es crucial un control preciso de la temperatura en un horno de calcinación para LiMnO2? Lograr estructuras cristalinas de alta pureza

- ¿Por qué es necesario un tratamiento térmico de 800 °C para la fabricación aditiva de Ti6Al4V? Desbloquea la ductilidad y alivia el estrés

- ¿Qué sucede durante la etapa de recuperación del proceso de recocido? Desbloqueo de la liberación de tensiones y la restauración del material

- ¿Por qué es necesario un horno de secado industrial para las suspensiones mezcladas de carburo de boro? Garantice la integridad y precisión del recubrimiento

- ¿Qué papel juega un horno de secado por chorro de laboratorio en la preparación de polvos metálicos? Garantizar la pureza y prevenir la oxidación

- ¿Qué papel juegan los hornos de tratamiento térmico en la fabricación de herramientas? Desbloquee la precisión para la dureza y la durabilidad

- ¿Por qué se requiere un horno de secado por convección forzada para experimentos de humedad en concreto? Lograr una precisión de línea base precisa

- ¿Cuál es el propósito de usar un horno de grado industrial para el secado segmentado? Optimizar la integridad y adhesión de los electrodos