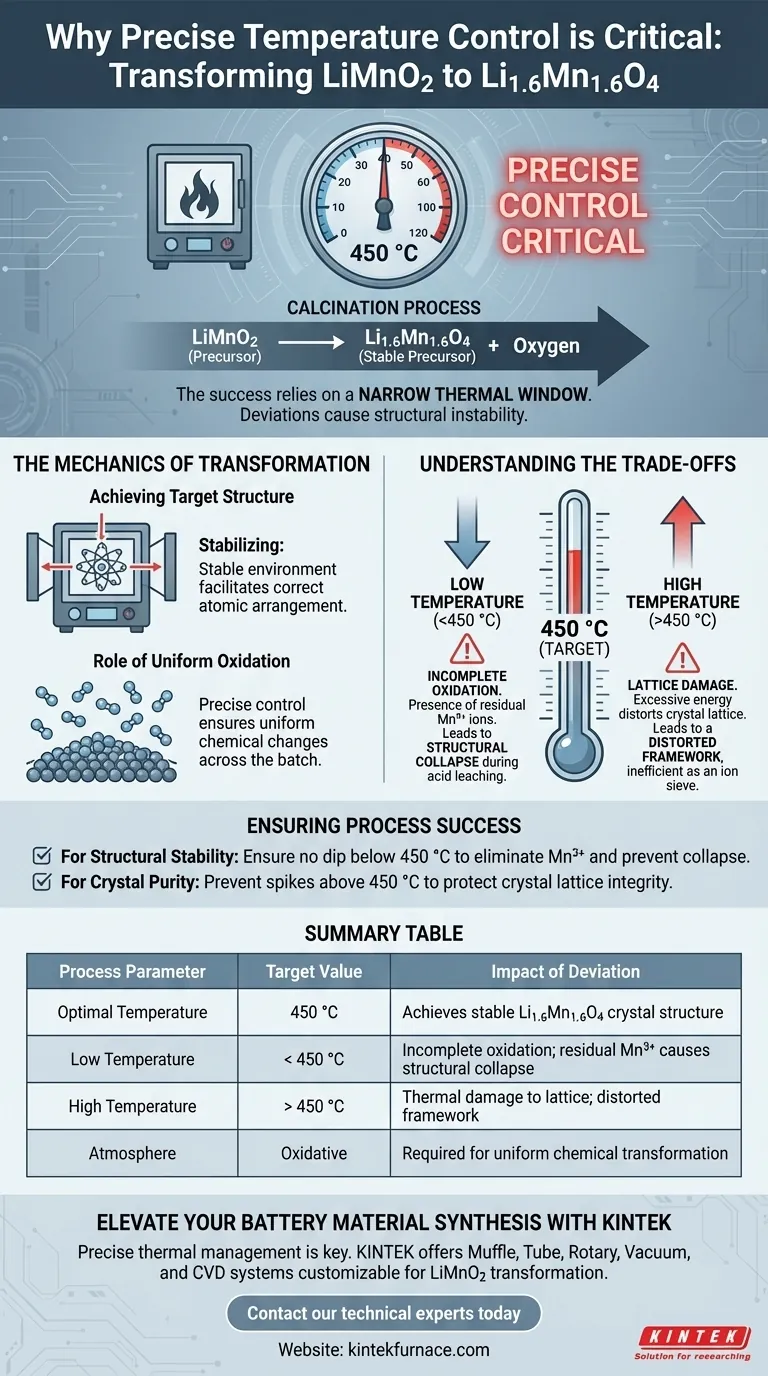

El control preciso de la temperatura a exactamente 450 °C es el factor determinante para convertir con éxito el LiMnO2 en un precursor de tamiz de iones de litio estable. Esta precisión térmica garantiza la oxidación completa requerida para formar la estructura cristalina objetivo de Li1.6Mn1.6O4, al tiempo que previene defectos que harían que el material fallara en etapas posteriores del procesamiento.

El éxito de esta transformación depende completamente del mantenimiento de una estrecha ventana térmica. Las desviaciones dan como resultado una oxidación incompleta o daños en la red, lo que hace que el producto final sea estructuralmente inestable para la posterior lixiviación ácida.

La Mecánica de la Transformación

Lograr la Estructura Objetivo

El objetivo principal del proceso de calcinación es transformar el LiMnO2 en Li1.6Mn1.6O4.

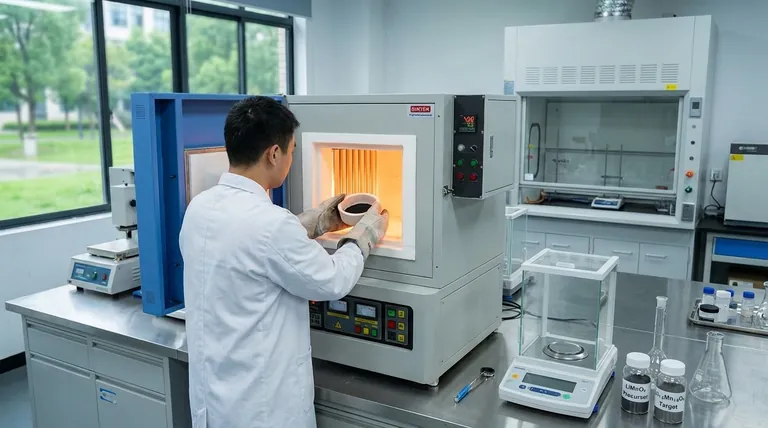

Esta estequiometría específica no se logra mediante calentamiento aleatorio; requiere un entorno estable para facilitar la disposición atómica correcta. El horno actúa como estabilizador, asegurando que el material alcance el estado preciso requerido para aplicaciones de alto rendimiento.

El Papel de la Oxidación Uniforme

Durante la calcinación oxidativa, el oxígeno debe interactuar uniformemente con el material precursor.

Las fluctuaciones de temperatura pueden crear velocidades de reacción desiguales en todo el lote. El control preciso garantiza que todo el lote experimente los mismos cambios químicos simultáneamente, lo que conduce a un producto consistente y repetible.

Comprender las Compensaciones: La Ventana Térmica

Desviarse de la temperatura objetivo de 450 °C da como resultado dos modos de falla distintos. Comprender estos riesgos es esencial para optimizar los parámetros del horno.

El Riesgo de Quedarse Corto (Baja Temperatura)

Si la temperatura del horno cae por debajo del rango óptimo, la oxidación será incompleta.

La consecuencia química inmediata es la presencia de iones Mn3+ residuales. Si bien esto puede parecer menor, es catastrófico para la siguiente etapa de producción.

Cuando el material se somete a lixiviación ácida, estos iones residuales causan el colapso estructural del material. El precursor se desmorona efectivamente a nivel molecular, arruinando el tamiz de iones de litio.

El Riesgo de Excederse (Alta Temperatura)

Exceder el objetivo de 450 °C es igualmente perjudicial, aunque el mecanismo de falla difiere.

El calor excesivo imparte demasiada energía al sistema, lo que lleva a daños en la red cristalina objetivo. En lugar de una estructura estable, se obtiene un marco distorsionado que no puede funcionar eficientemente como tamiz de iones.

Garantizar el Éxito del Proceso

Si su objetivo principal es la Estabilidad Estructural:

- Asegúrese de que el horno no descienda por debajo de los 450 °C para eliminar los iones Mn3+ residuales y prevenir el colapso durante la lixiviación ácida.

Si su objetivo principal es la Pureza Cristalina:

- Evite picos de temperatura por encima de los 450 °C para proteger la integridad de la red cristalina del daño térmico.

Al mantener estrictamente este equilibrio térmico, se asegura la generación de un precursor uniforme y de alto rendimiento capaz de soportar el procesamiento posterior.

Tabla Resumen:

| Parámetro del Proceso | Valor Objetivo | Impacto de la Desviación |

|---|---|---|

| Temperatura Óptima | 450 °C | Logra una estructura cristalina estable de Li1.6Mn1.6O4 |

| Baja Temperatura | < 450 °C | Oxidación incompleta; Mn3+ residual causa colapso estructural |

| Alta Temperatura | > 450 °C | Daño térmico en la red cristalina; marco distorsionado |

| Atmósfera | Oxidativa | Requerida para una transformación química uniforme |

Mejore su Síntesis de Materiales para Baterías con KINTEK

La gestión térmica precisa es la diferencia entre un tamiz de iones de litio de alto rendimiento y una falla estructural. En KINTEK, entendemos que mantener un entorno estricto de 450 °C requiere equipos superiores.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos personalizables para cumplir con los perfiles térmicos exigentes requeridos para la transformación de LiMnO2. Nuestros hornos de laboratorio de alta temperatura proporcionan la uniformidad y estabilidad necesarias para prevenir daños en la red y garantizar una oxidación completa.

¿Listo para optimizar su proceso de calcinación? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para sus necesidades únicas de investigación y producción.

Guía Visual

Referencias

- Jing Zhu, Run-Min Yao. Synthesis of Porous Lithium Ion Sieve with High Purity for Li+ Adsorption. DOI: 10.3390/ma18102373

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo influye el Desgasificado al Vacío (VD) en las inclusiones de espinela en el acero para rieles pesados? Control de la Erosión Refractaria

- ¿Por qué se emplea la técnica de difusión en fusión a 155 °C para los composites de cátodo de azufre? Domina la infiltración precisa

- ¿Por qué es necesario el control de temperatura escalonado en una placa calefactora de laboratorio para secar las capas activas del sensor? Mejora la precisión

- ¿Por qué se requiere un control de temperatura por etapas en los hornos de secado al aire industriales para nanofibras de carbono? Perspectivas clave de seguridad

- ¿Cuál es el propósito de un sistema de advertencia de seguridad en MDR? Garantizar la integridad del reactor y la seguridad del laboratorio

- ¿Cuál es la función de los hornos de tratamiento térmico de solución y envejecimiento? Optimizar las propiedades del acero inoxidable 17-4 PH

- ¿Cómo controla una válvula de aguja la calidad de la superficie de la lámina de plata para el crecimiento de grafeno? Evite defectos con control de presión.

- ¿Cuál es la importancia del pre-equilibrio de las muestras en los estudios de silicatos? Maximizar la eficiencia experimental