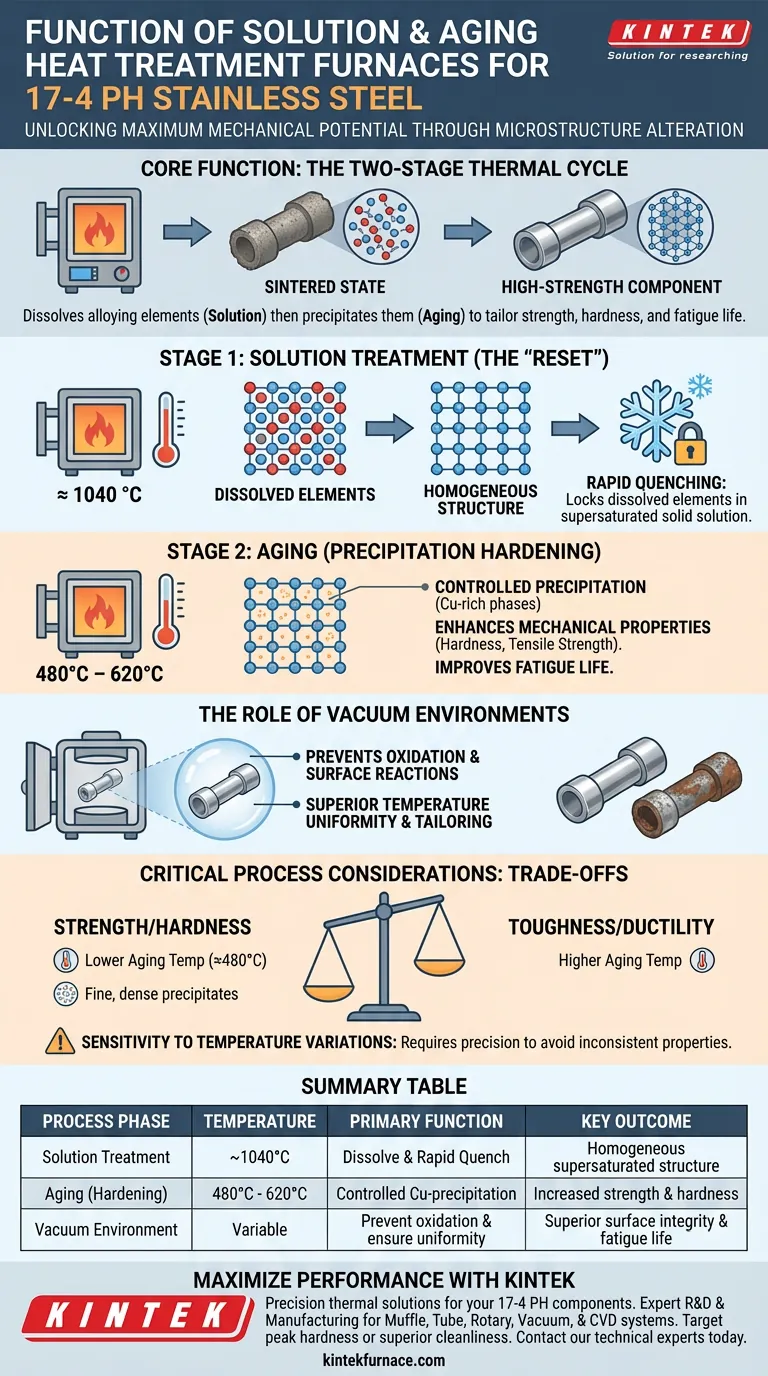

La función principal de los hornos de tratamiento térmico de solución y envejecimiento es alterar fundamentalmente la microestructura del acero inoxidable 17-4 PH para desbloquear su máximo potencial mecánico. Estos hornos ejecutan un ciclo térmico preciso de dos etapas que disuelve los elementos de aleación y luego los precipita de manera controlada, transformando las piezas de un estado sinterizado estándar a componentes duraderos y de alta resistencia.

Conclusión Clave Los hornos de solución y envejecimiento no son meramente para el acabado; son críticos para la activación de propiedades. Al disolver los elementos de aleación a altas temperaturas y precipitar compuestos intermetálicos a temperaturas más bajas, este equipo proporciona el control necesario para adaptar la resistencia, la dureza y la vida útil a la fatiga para aplicaciones exigentes.

La Fase de Tratamiento de Solución

Esta etapa inicial prepara la estructura atómica del metal para el endurecimiento. Actúa como un botón de "reinicio" para la microestructura del material.

Disolución de Elementos de Aleación

El horno calienta las piezas de 17-4 PH a aproximadamente 1040 °C. A esta temperatura específica, el calor permite que los elementos de aleación se disuelvan completamente en la matriz de hierro.

Creación de una Estructura Homogénea

Este proceso elimina la segregación dentro del material. Asegura una distribución uniforme de los elementos, lo cual es esencial para un rendimiento consistente en toda la pieza.

Temple Rápido

Después del mantenimiento a alta temperatura, el horno facilita el temple rápido. Este enfriamiento repentino "bloquea" los elementos disueltos en su lugar, creando una solución sólida sobresaturada que está lista para la fase de endurecimiento.

La Fase de Envejecimiento (Endurecimiento por Precipitación)

Una vez que la estructura está bloqueada, el horno de envejecimiento recalienta cuidadosamente el metal para activar su resistencia.

Precipitación Controlada

Durante el envejecimiento, el horno mantiene las piezas a temperaturas típicamente entre 480 °C y 620 °C. Esto induce la precipitación de fases ricas en cobre (Cu-rich) de tamaño nanométrico dispersas por todo el material.

Mejora de las Propiedades Mecánicas

Esta dispersión de compuestos intermetálicos impide el movimiento de dislocaciones dentro de la red cristalina. El resultado es un aumento significativo en la dureza y la resistencia a la tracción en comparación con el estado sinterizado.

Mejora de la Vida Útil a la Fatiga

Más allá de la resistencia estática, este ciclo térmico preciso mejora la resistencia del componente a la carga cíclica. Esto extiende drásticamente la vida útil a la fatiga de las piezas de Moldeo por Inyección de Metal (MIM).

El Papel de los Entornos de Vacío

Los hornos de envejecimiento modernos, en particular los de soldadura fuerte al vacío, utilizan atmósferas controladas para garantizar la calidad.

Uniformidad de Temperatura Superior

Los hornos de vacío ofrecen tasas de enfriamiento programables y distribución de calor precisas. Esto permite la adaptación exacta del tamaño y la densidad de distribución de los precipitados.

Prevención de Reacciones Superficiales

El entorno de vacío evita que el material reaccione con impurezas ambientales. Esto elimina la oxidación y garantiza la limpieza de la muestra, lo cual es crítico para la fiabilidad de las pruebas electroquímicas posteriores o el acabado superficial.

Consideraciones Críticas del Proceso

Si bien estos hornos ofrecen un control inmenso, el proceso implica compensaciones inherentes que deben gestionarse.

La Compensación entre Resistencia y Ductilidad

La temperatura de envejecimiento actúa como un dial entre la dureza y la tenacidad. Las temperaturas de envejecimiento más bajas generalmente producen mayor resistencia pero menor ductilidad, mientras que las temperaturas más altas aumentan la tenacidad a expensas de la dureza máxima.

Sensibilidad a las Variaciones de Temperatura

El 17-4 PH es muy sensible a las fluctuaciones térmicas durante el envejecimiento. Incluso desviaciones menores en la uniformidad del horno pueden provocar una precipitación inconsistente, lo que resulta en piezas que no cumplen con las estrictas especificaciones aeroespaciales o médicas.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de su estrategia de tratamiento térmico, alinee los parámetros de su horno con sus requisitos de rendimiento específicos.

- Si su enfoque principal es la Máxima Resistencia y Dureza: Apunte al extremo inferior del rango de temperatura de envejecimiento (cerca de 480 °C) para generar precipitados finos y densos.

- Si su enfoque principal es la Integridad y Limpieza Superficial: Utilice un entorno de horno de vacío para prevenir la oxidación y garantizar la pureza química de la superficie para aplicaciones sensibles.

La efectividad del acero inoxidable 17-4 PH depende completamente de la precisión del ciclo térmico; el horno es la herramienta que convierte la química potencial en rendimiento real.

Tabla Resumen:

| Fase del Proceso | Rango de Temperatura | Función Principal | Resultado Clave |

|---|---|---|---|

| Tratamiento de Solución | ~1040°C | Disolver elementos de aleación y temple rápido | Estructura sobresaturada homogénea |

| Envejecimiento (Endurecimiento) | 480°C - 620°C | Precipitación controlada de fases ricas en Cu | Aumento de la resistencia a la tracción y la dureza |

| Entorno de Vacío | Variable | Previene la oxidación y asegura la uniformidad | Integridad superficial y vida útil a la fatiga superiores |

Maximice el Rendimiento de su Material con KINTEK

Desbloquee todo el potencial de sus componentes de acero inoxidable 17-4 PH con las soluciones térmicas de precisión de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos personalizables para satisfacer sus requisitos metalúrgicos únicos.

Ya sea que esté buscando la máxima dureza para piezas aeroespaciales o una limpieza superficial superior para dispositivos médicos, nuestros hornos avanzados proporcionan la uniformidad de temperatura y el control atmosférico necesarios para tratamientos térmicos críticos. Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno ideal para su laboratorio o línea de producción.

Guía Visual

Referencias

- Jorge Luis Braz Medeiros, Luciano Volcanoglo Biehl. Effect of Sintering Atmosphere Control on the Surface Engineering of Catamold Steels Produced by MIM: A Review. DOI: 10.3390/surfaces9010007

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cómo se utiliza un horno de vacío durante el proceso de secado del gel NVP/C? Garantizar alta pureza e integridad estructural

- ¿Cuál es el propósito de los sistemas de pulverización catódica por vacío para electrodos de dispositivos hápticos? Lograr una deposición de metales de alta precisión

- ¿Cuál es la importancia de una alta presión base de vacío en la pulverización catódica de MoS2? Garantizando la pureza y la estequiometría de la película

- ¿Cuáles son los requisitos materiales y estructurales para las paredes de calentamiento? Optimice su horno de retortación calentado externamente

- ¿Cómo contribuye un horno de secado por aire forzado a temperatura constante al proceso de activación de poros del carbono de biomasa?

- ¿Cuál es el propósito de usar un horno de secado al vacío en el postratamiento de catalizadores de Pd/BPC? Optimizar el rendimiento.

- ¿Cuáles son los requisitos para sintetizar aleaciones de magnesio mediante el método de la ampolla? Protocolos de síntesis expertos

- ¿Cómo afecta el control de temperatura de alta precisión al crecimiento de cristales de LaMg6Ga6S16? Estrategias de calentamiento de precisión