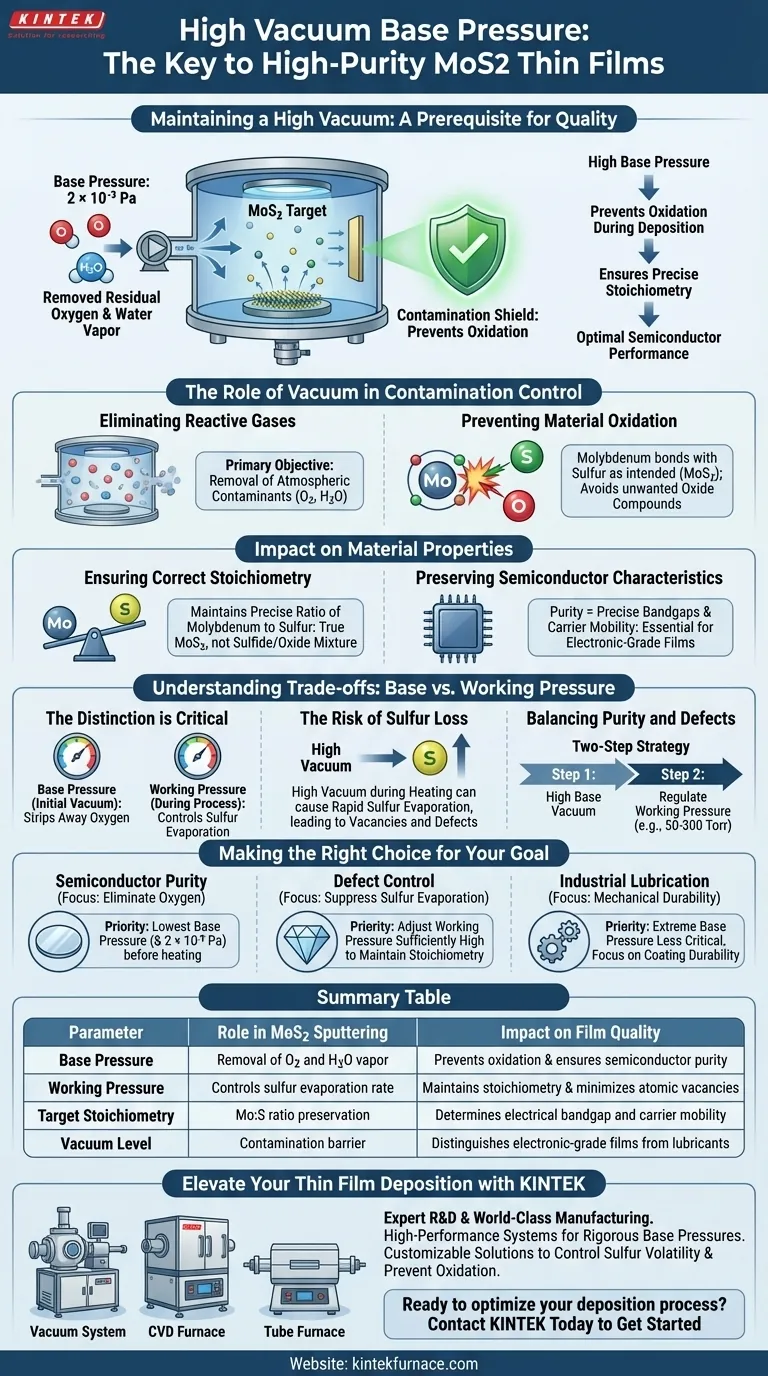

Mantener una alta presión base de vacío es el requisito previo fundamental para depositar películas delgadas de disulfuro de molibdeno (MoS2) de alta pureza. Al lograr un nivel de vacío tan bajo como $2 \times 10^{-3}$ Pa, se evacuan eficazmente el oxígeno residual y el vapor de agua de la cámara de pulverización catódica. Este paso es innegociable para prevenir la oxidación durante la deposición y garantizar que la película conserve la estequiometría precisa requerida para un rendimiento óptimo de los semiconductores.

Conclusión Clave La calidad de una película delgada de MoS2 se define antes de que comience la deposición. Una alta presión base de vacío actúa como un escudo contra la contaminación ambiental, asegurando que el material resultante sea un semiconductor puro en lugar de un óxido degradado.

El Papel del Vacío en el Control de la Contaminación

Eliminación de Gases Reactivos

El objetivo principal de establecer una alta presión base de vacío (a menudo alrededor de $2 \times 10^{-3}$ Pa) es la eliminación de contaminantes atmosféricos.

Los enemigos más críticos de la deposición de MoS2 son el oxígeno residual y el vapor de agua. Si estos gases permanecen en la cámara, no simplemente flotan pasivamente; reaccionan activamente con los materiales de origen.

Prevención de la Oxidación del Material

Durante el proceso de pulverización catódica, los átomos se expulsan del material objetivo en un estado de alta energía.

En este estado, el molibdeno es muy susceptible a reaccionar con cualquier oxígeno residual. Un alto vacío asegura que el molibdeno se enlace con el azufre como se pretende, en lugar de oxidarse para formar compuestos no deseados que degradan la estructura de la película.

Impacto en las Propiedades del Material

Garantizando la Estequiometría Correcta

La estequiometría se refiere a la relación cuantitativa precisa entre los elementos en la película, específicamente, la relación de molibdeno a azufre.

La alta presión base es esencial para mantener esta relación. Al eliminar reactivos competidores (como el oxígeno), se asegura que la película depositada siga siendo disulfuro de molibdeno puro, en lugar de una mezcla comprometida de sulfuros y óxidos.

Preservación de las Características de los Semiconductores

Las propiedades eléctricas del MoS2 dependen en gran medida de su pureza.

Cuando la oxidación se previene mediante protocolos de vacío adecuados, la película mantiene las características de semiconductor correctas. Esto es vital para aplicaciones que requieren bandas prohibidas y movilidad de portadores precisas, distinguiendo las películas de grado electrónico de los recubrimientos industriales de menor calidad utilizados para lubricación.

Comprendiendo las Compensaciones: Presión Base vs. Presión de Trabajo

La Distinción es Crítica

Si bien una alta presión base es esencial para la pureza, no es la única variable de presión que importa. Debe distinguir entre el vacío inicial (presión base) y la presión durante el proceso real (presión de trabajo).

El Riesgo de Pérdida de Azufre

Una vez que comienza la deposición o la sulfuración, mantener un alto vacío a veces puede jugar en su contra si no se gestiona correctamente en cuanto a la volatilidad del azufre.

Como se señaló en los procesos de sulfuración, a menudo se requieren presiones de trabajo más altas (por ejemplo, 50-300 Torr) para controlar la tasa de evaporación del azufre. Si el ambiente es demasiado enrarecido durante la fase de calentamiento, el azufre puede evaporarse demasiado rápido, lo que lleva a vacantes de azufre y defectos.

Equilibrio entre Pureza y Defectos

Por lo tanto, el proceso ideal implica una estrategia de presión de dos pasos.

Necesita una alta presión base de vacío para eliminar el oxígeno inicialmente. Sin embargo, posteriormente debe regular la presión de trabajo para garantizar que haya una fuente de azufre adecuada para pasivar los defectos y controlar el tipo de conductividad (transición de un tipo n con muchos defectos a un tipo p de alta calidad).

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la calidad de sus películas delgadas de MoS2, alinee su estrategia de vacío con sus requisitos de rendimiento específicos:

- Si su enfoque principal es la Pureza de los Semiconductores: Priorice lograr la presión base más baja posible ($< 2 \times 10^{-3}$ Pa) para eliminar todos los rastros de oxígeno y vapor de agua antes de que comience el calentamiento.

- Si su enfoque principal es el Control de Defectos: Asegúrese de que, después de establecer un alto vacío base, ajuste la presión de trabajo lo suficientemente alta como para suprimir la evaporación del azufre y mantener la estequiometría.

- Si su enfoque principal es la Lubricación Industrial: Si bien el vacío es importante para la adhesión, las presiones base extremas de grado semiconductor pueden ser menos críticas en comparación con la durabilidad mecánica del recubrimiento.

El éxito en la pulverización catódica de MoS2 depende de un entorno inicial prístino seguido de una regulación precisa de la presión para proteger la composición química de la película.

Tabla Resumen:

| Parámetro | Rol en la Pulverización Catódica de MoS2 | Impacto en la Calidad de la Película |

|---|---|---|

| Presión Base | Eliminación de O2 y vapor de H2O | Previene la oxidación y garantiza la pureza de los semiconductores |

| Presión de Trabajo | Controla la tasa de evaporación del azufre | Mantiene la estequiometría y minimiza las vacantes atómicas |

| Estequiometría Objetivo | Preservación de la relación Mo:S | Determina la banda prohibida eléctrica y la movilidad de portadores |

| Nivel de Vacío | Barrera contra la contaminación | Distingue las películas de grado electrónico de los lubricantes |

Mejore su Deposición de Películas Delgadas con KINTEK

La precisión en la pulverización catódica de Disulfuro de Molibdeno (MoS2) comienza con el entorno adecuado. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas de Vacío, CVD y Hornos de Tubo de alto rendimiento diseñados específicamente para lograr las presiones base rigurosas requeridas para películas delgadas de grado semiconductor.

Ya sea que necesite una configuración estándar o una solución totalmente personalizable para controlar la volatilidad del azufre y prevenir la oxidación, nuestro equipo técnico está listo para respaldar sus necesidades de investigación únicas. Asegúrese de que sus materiales cumplan con los más altos estándares de pureza y estequiometría.

¿Listo para optimizar su proceso de deposición? Contacte a KINTEK Hoy para Comenzar

Guía Visual

Referencias

- Irasani Rahayu, Melania Suweni Muntini. Effect of Annealing Techniques on the Thermoelectric Properties of Molybdenum Disulfide Thin Films Prepared by RF Sputtering. DOI: 10.1088/1742-6596/3139/1/012035

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo mantiene un entorno de temperatura constante la validez experimental? Garantizando la precisión en las pruebas de ataque por sulfatos

- ¿Qué papel juega un horno de alta temperatura en la evaluación de superaleaciones? Simular entornos extremos de motores a reacción

- ¿Qué papel juega un sistema RTA en el procesamiento de películas delgadas de SiN? Desbloquee materiales cuánticos y ópticos de alto rendimiento

- ¿Cuál es el propósito del paso de sinterización de estabilización a largo plazo a 250°C? Asegure la integridad de su red nano de CuO

- ¿Qué papel juega una instalación de laboratorio en el establecimiento del balance de masas para la operación de un horno de coque? Impulsar la eficiencia.

- ¿Por qué se emplea la técnica de difusión en fusión a 155 °C para los composites de cátodo de azufre? Domina la infiltración precisa

- ¿Cuáles son los tres tipos de cerámica dental? Una guía para la selección de materiales

- ¿Cuál es el propósito principal de la pirólisis a alta temperatura? Desbloquee una eliminación superior de PFAS con una hidrofobicidad mejorada