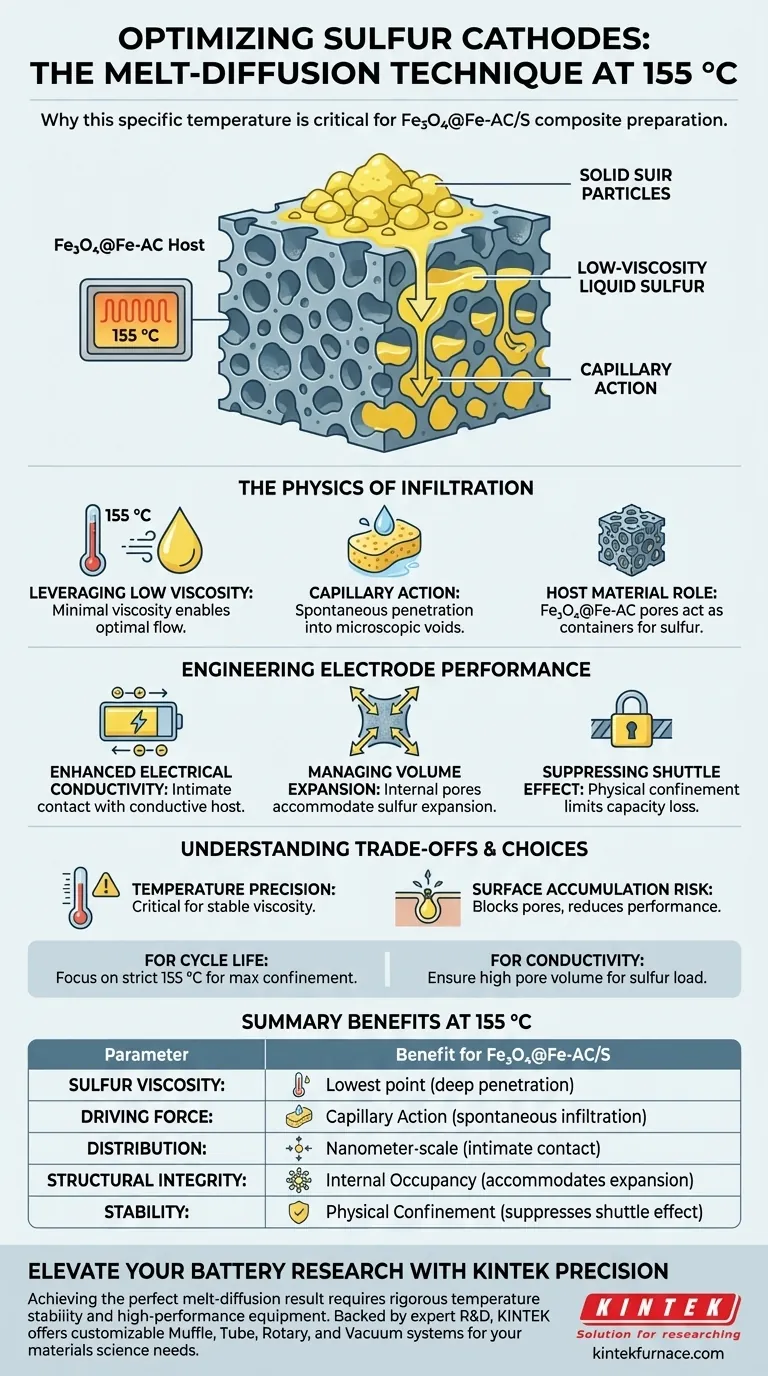

La técnica de difusión en fusión tiene como objetivo los 155 °C específicamente para minimizar la viscosidad del azufre elemental, permitiendo un flujo óptimo. A esta temperatura precisa, el azufre sólido se convierte en un líquido de baja viscosidad que puede ser impulsado eficazmente por fuerzas capilares. Esto permite que el azufre penetre espontáneamente en la compleja estructura porosa del material anfitrión Fe3O4@Fe-AC, en lugar de simplemente recubrir la superficie.

El objetivo principal de calentar a 155 °C es aprovechar la acción capilar del azufre licuado para lograr el confinamiento físico. Este proceso fuerza al azufre a entrar en los poros internos del anfitrión, creando una distribución uniforme a escala nanométrica que es fundamental para la conductividad eléctrica y la estabilidad del ciclo de la batería.

La Física de la Infiltración

Aprovechando la Baja Viscosidad

La razón principal para seleccionar 155 °C es el estado físico del azufre en este punto térmico. Si bien el azufre se derrite a una temperatura ligeramente inferior, 155 °C proporciona una ventana de baja viscosidad donde el líquido fluye casi como agua.

Acción Capilar como Fuerza Impulsora

Debido a que el azufre es tan fluido a esta temperatura, no requiere alta presión externa para moverse. En cambio, se basa en la acción capilar. El azufre líquido es atraído naturalmente hacia los micro-vacíos del material, de manera similar a cómo una esponja absorbe agua.

El Papel del Material Anfitrión

El anfitrión Fe3O4@Fe-AC está diseñado con poros abundantes y muy desarrollados. Estos poros actúan como el "contenedor" para el azufre. El proceso de difusión en fusión asegura que el azufre ocupe estos espacios internos en lugar de agregarse en el exterior.

Ingeniería del Rendimiento del Electrodo

Mejora de la Conductividad Eléctrica

El azufre elemental es naturalmente aislante, lo que es un obstáculo importante para el rendimiento de la batería. Al difundir el azufre en el anfitrión Fe3O4@Fe-AC, el azufre entra en contacto íntimo con el marco conductor de carbono/hierro, mejorando significativamente el transporte de electrones.

Gestión de la Expansión Volumétrica

El azufre se expande significativamente cuando la batería se carga y descarga. Al infiltrar los poros a 155 °C, la técnica deja espacio dentro de la estructura interna para acomodar este cambio de volumen, evitando que el electrodo se agriete o degrade.

Supresión del Efecto Shuttle

El proceso logra el confinamiento físico del azufre. Al fijar el azufre en lo profundo del esqueleto de carbono, la técnica limita el "efecto shuttle", un fenómeno en el que los compuestos de azufre se disuelven y migran, causando pérdida de capacidad.

Comprender las Compensaciones

La Precisión de la Temperatura es Crítica

Esta técnica depende en gran medida del mantenimiento de un campo de temperatura estable. Si la temperatura se desvía significativamente, la viscosidad del azufre puede cambiar, impidiendo una infiltración profunda o causando una distribución desigual.

El Riesgo de Acumulación en la Superficie

Si la difusión en fusión es incompleta o la temperatura no se mantiene, el azufre puede solidificarse en la superficie del anfitrión. Esto bloquea los poros y conduce a una mala conductividad y una rápida degradación de la batería durante el ciclo.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de la técnica de difusión en fusión, considere lo siguiente según sus objetivos específicos:

- Si su enfoque principal es la Vida Útil del Ciclo: Asegúrese de que el equipo de calentamiento mantenga un entorno estricto de 155 °C para maximizar la infiltración capilar y suprimir el efecto shuttle a través del confinamiento físico.

- Si su enfoque principal es la Conductividad: Verifique que el material anfitrión (Fe3O4@Fe-AC) tenga un volumen de poros suficientemente alto para acomodar la carga de azufre sin dejar residuos en la superficie.

El éxito en este proceso no solo depende de derretir el azufre, sino de lograr la viscosidad precisa requerida para una saturación profunda y uniforme de los poros.

Tabla Resumen:

| Parámetro | Influencia a 155 °C | Beneficio para Fe3O4@Fe-AC/S |

|---|---|---|

| Viscosidad del Azufre | Punto más bajo (estado líquido) | Permite una penetración profunda en poros microscópicos |

| Fuerza Impulsora | Acción Capilar | Infiltración espontánea sin alta presión externa |

| Distribución | Escala nanométrica | Asegura un contacto íntimo con el anfitrión conductor |

| Integridad Estructural | Ocupación de Poros Internos | Acomoda la expansión volumétrica durante el ciclo |

| Estabilidad | Confinamiento Físico | Suprime el efecto shuttle y la pérdida de capacidad |

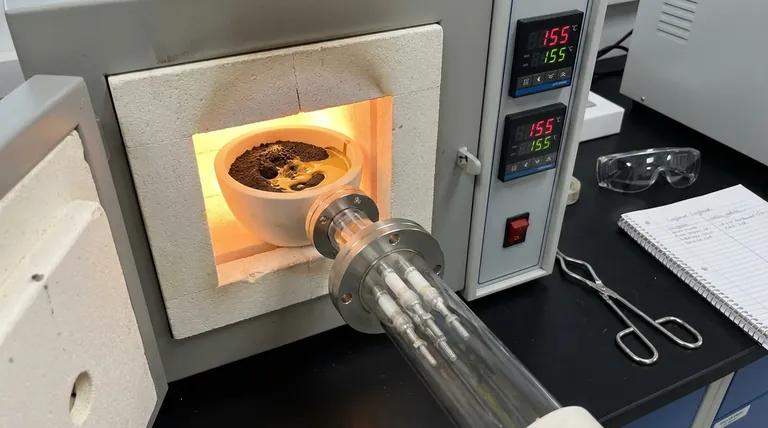

Mejore su Investigación de Baterías con la Precisión KINTEK

Lograr el resultado perfecto de difusión en fusión requiere una rigurosa estabilidad de temperatura y equipos de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, así como hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de ciencia de materiales.

Ya sea que esté desarrollando cátodos de azufre avanzados o composites de próxima generación, nuestras soluciones de calentamiento de precisión garantizan que mantenga el entorno exacto de 155 °C necesario para una infiltración óptima de azufre. ¡Contáctenos hoy mismo para encontrar el horno perfecto para su laboratorio!

Guía Visual

Referencias

- Ka Chun Li, Xijun Hu. Fe<sub>3</sub>O<sub>4</sub>@Fe Core–Shell Okara-Derived Activated Carbon for Superior Polysulfide Control in Lithium–Sulfur Batteries. DOI: 10.1021/acs.jpcc.5c02606

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué un horno de sinterización a alta temperatura es fundamental para las cerámicas BCZT? Logrando alta densificación y rendimiento

- ¿Cuáles son las ventajas de utilizar el método de flujo de estaño? Crecimiento de cristales únicos de alta calidad Eu5.08-xSrxAl3Sb6

- ¿Cuál es la función de un sistema de pulverización catódica de ultra alto vacío con múltiples objetivos para CuGaO2? Guía de síntesis de precisión

- ¿Cómo afecta un catalizador de óxido de zinc (ZnO) a la pirólisis del PET? Optimice los rendimientos y la eficiencia

- ¿Cuál es el propósito de usar un horno de grado industrial para el secado segmentado? Optimizar la integridad y adhesión de los electrodos

- ¿Cómo contribuye el ALD de Li2CO3 al rendimiento de las películas delgadas de NMC? Restaure la capacidad de la batería con precisión

- ¿Cómo facilita la estructura de un horno de cuba la reducción del mineral de hierro? Dominando el intercambio de calor a alta temperatura

- ¿Por qué los materiales superconductores Bi-2223 de alto rendimiento requieren un control de temperatura de alta precisión? | KINTEK Solution