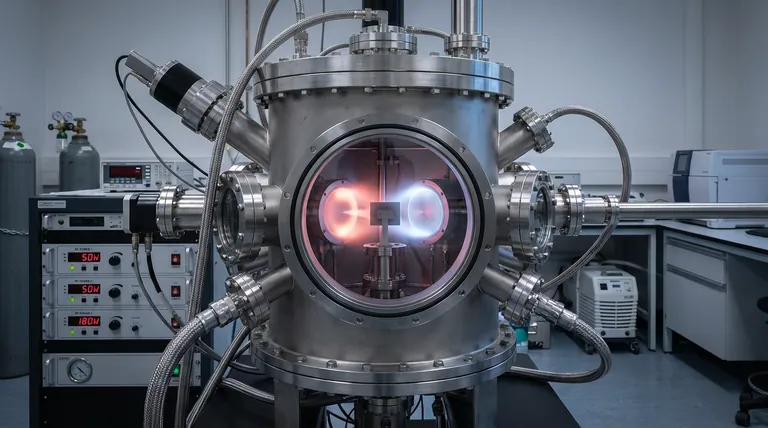

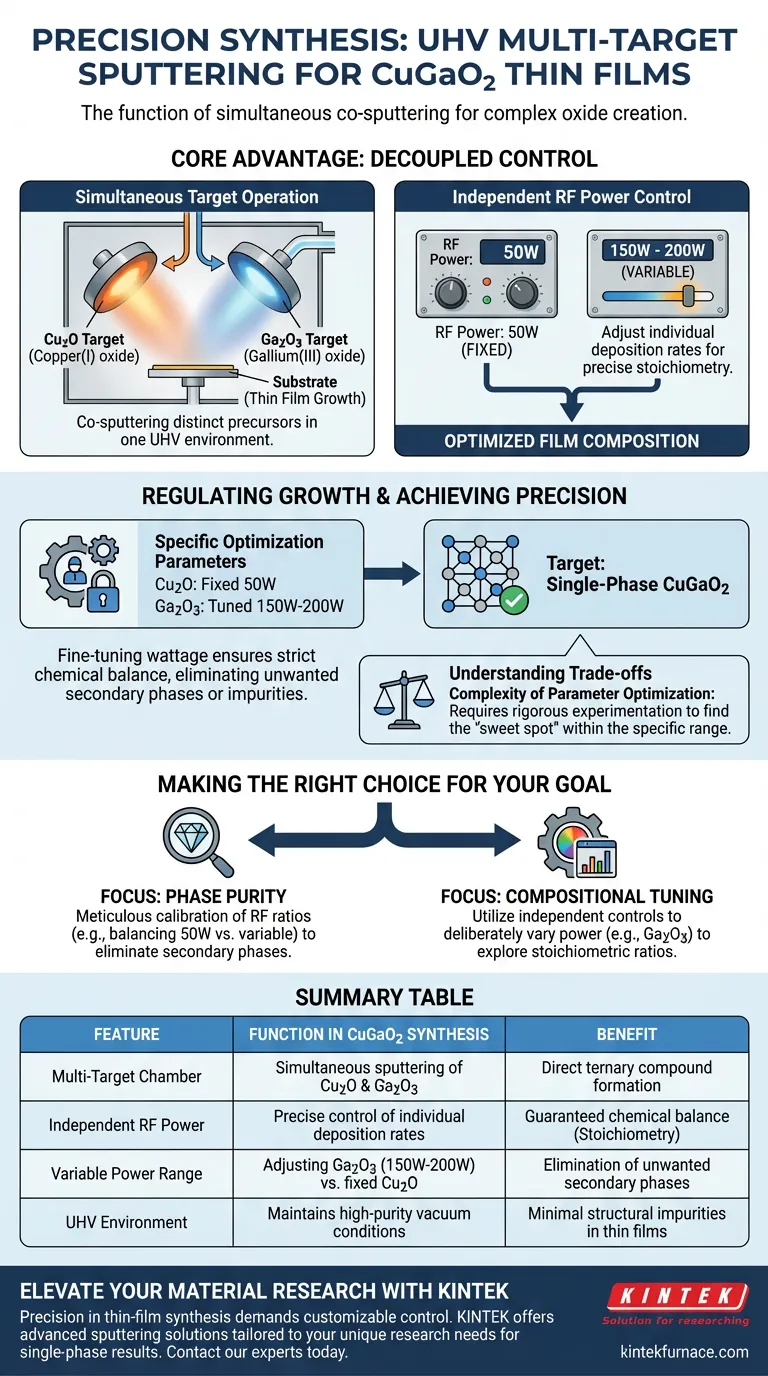

Un sistema de pulverización catódica de ultra alto vacío con capacidades multiobjetivo funciona como una herramienta de síntesis de precisión que permite la co-pulverización simultánea de materiales de origen distintos, como Cu2O y Ga2O3, para crear películas delgadas complejas de CuGaO2. Al operar múltiples objetivos dentro de una sola cámara, los investigadores pueden regular de forma independiente la tasa de deposición de cada elemento para lograr el equilibrio químico exacto requerido para el material.

La ventaja principal de este sistema es la capacidad de desacoplar el control de los precursores individuales, lo que permite ajustes independientes de la potencia de radiofrecuencia (RF) para optimizar la composición de la película y garantizar la formación de CuGaO2 monofásico.

Lograr precisión composicional

Operación simultánea de objetivos

La característica distintiva de este sistema es su capacidad para albergar y operar múltiples posiciones de objetivos dentro del mismo entorno de vacío.

En lugar de depender de un solo objetivo premezclado, el sistema utiliza objetivos separados para los materiales constituyentes, específicamente Cu2O (óxido de cobre(I)) y Ga2O3 (óxido de galio(III)).

La operación simultánea de estos objetivos es esencial para sintetizar el compuesto ternario CuGaO2 directamente sobre el sustrato.

Control independiente de la potencia de RF

Para lograr la estequiometría correcta, el sistema permite el ajuste independiente de la potencia de radiofrecuencia (RF) para cada objetivo.

Los diferentes materiales tienen diferentes rendimientos de pulverización; aplicar la misma potencia a ambos objetivos probablemente resultaría en una relación química incorrecta.

El control independiente permite al operador "modular" la tasa de deposición de un material hacia arriba o hacia abajo sin afectar al otro.

Regulación del crecimiento mediante ajustes de potencia

Parámetros de optimización específicos

La regulación precisa de las tasas de pulverización se logra bloqueando una variable mientras se ajusta la otra.

Por ejemplo, la nota de referencia principal indica que un investigador puede mantener el objetivo de Cu2O a una potencia fija de 50W.

Simultáneamente, la potencia aplicada al objetivo de Ga2O3 se puede ajustar entre 150W y 200W.

Objetivo de síntesis monofásica

El objetivo final de esta aplicación de potencia diferencial es sintetizar CuGaO2 monofásico.

Si la relación de cobre a galio es incorrecta debido a una configuración de potencia inadecuada, la película resultante puede contener fases secundarias no deseadas o impurezas estructurales.

Al ajustar finamente la potencia dentro del rango especificado, el sistema garantiza que la composición de la película se controle estrictamente.

Comprender las compensaciones

Complejidad de la optimización de parámetros

Si bien la co-pulverización multiobjetivo ofrece un control superior, introduce una complejidad significativa en la ventana del proceso.

A diferencia de la pulverización de un solo objetivo, donde la estequiometría está fija por el material de origen, este método requiere una experimentación rigurosa para encontrar el "punto óptimo".

Como se indica en la referencia, existe un rango específico (150W a 200W para Ga2O3) requerido para el éxito; desviarse fuera de esta ventana optimizada no producirá el material monofásico deseado.

Tomar la decisión correcta para su objetivo

Al utilizar un sistema de pulverización catódica de ultra alto vacío para la síntesis de CuGaO2, su enfoque debe depender de sus objetivos materiales específicos:

- Si su enfoque principal es la pureza de fase: se requiere una calibración meticulosa de las relaciones de potencia de RF (por ejemplo, equilibrar 50W de Cu2O frente a Ga2O3 variable) para eliminar fases secundarias.

- Si su enfoque principal es la sintonización composicional: utilice los controles de objetivos independientes para variar deliberadamente la potencia de Ga2O3 y explorar diferentes relaciones estequiométricas para el análisis experimental.

Este sistema transforma la deposición física de vapor estándar en un proceso de síntesis química sintonizable, brindándole el control necesario para diseñar óxidos complejos de alta calidad.

Tabla resumen:

| Característica | Función en la síntesis de CuGaO2 | Beneficio |

|---|---|---|

| Cámara multiobjetivo | Pulverización simultánea de Cu2O y Ga2O3 | Formación directa de compuestos ternarios |

| Potencia de RF independiente | Control preciso de las tasas de deposición individuales | Equilibrio químico garantizado (Estequiometría) |

| Rango de potencia variable | Ajuste de Ga2O3 (150W-200W) frente a Cu2O fijo | Eliminación de fases secundarias no deseadas |

| Entorno UHV | Mantiene condiciones de vacío de alta pureza | Impurezas estructurales mínimas en películas delgadas |

Mejore su investigación de materiales con KINTEK

La precisión en la síntesis de películas delgadas requiere más que un alto vacío: exige un control personalizable. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas avanzados de mufas, tubos, rotativos, de vacío y CVD, incluidas soluciones de pulverización catódica de alto rendimiento adaptadas a sus necesidades de investigación únicas. Ya sea que esté sintetizando óxidos complejos como CuGaO2 o desarrollando semiconductores de próxima generación, nuestros hornos de alta temperatura de laboratorio y sistemas de deposición brindan la confiabilidad que necesita para obtener resultados monofásicos.

¿Listo para optimizar su proceso de deposición? Contáctenos hoy para consultar con nuestros expertos sobre una solución personalizada para su laboratorio.

Guía Visual

Referencias

- Akash Hari Bharath, Kalpathy B. Sundaram. Deposition and Optical Characterization of Sputter Deposited p-Type Delafossite CuGaO2 Thin Films Using Cu2O and Ga2O3 Targets. DOI: 10.3390/ma17071609

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el propósito del proceso de enfriamiento rápido? Capturar datos precisos de alta presión al instante

- ¿Cómo modifica el proceso de recubrimiento con precursores de aluminio el cuarzo de alta pureza? Mejora de la estabilidad térmica y la viscosidad

- ¿Por qué es importante alcanzar la presión del proceso dentro del tiempo definido? Impulsa la eficiencia, la calidad y la seguridad

- ¿Cuáles son las ventajas de un horno de crisol? Lograr una fusión de metales flexible y de bajo costo para lotes pequeños

- ¿Cómo garantiza un horno industrial de alta resistencia a la temperatura la calidad de la fibra de borosilicato? Domine la precisión térmica

- ¿Cuáles son las consideraciones de selección de materiales para recubrimientos multicapa? Optimice sus moldes cerámicos para monocristales

- ¿Por qué el paso de secado con un horno eléctrico industrial es fundamental en la preparación de catalizadores? Garantizar la integridad estructural

- ¿Cuál es el objetivo de coordinar la agitación mecánica y el calentamiento para las suspensiones de perovskita? Lograr la Homogeneidad