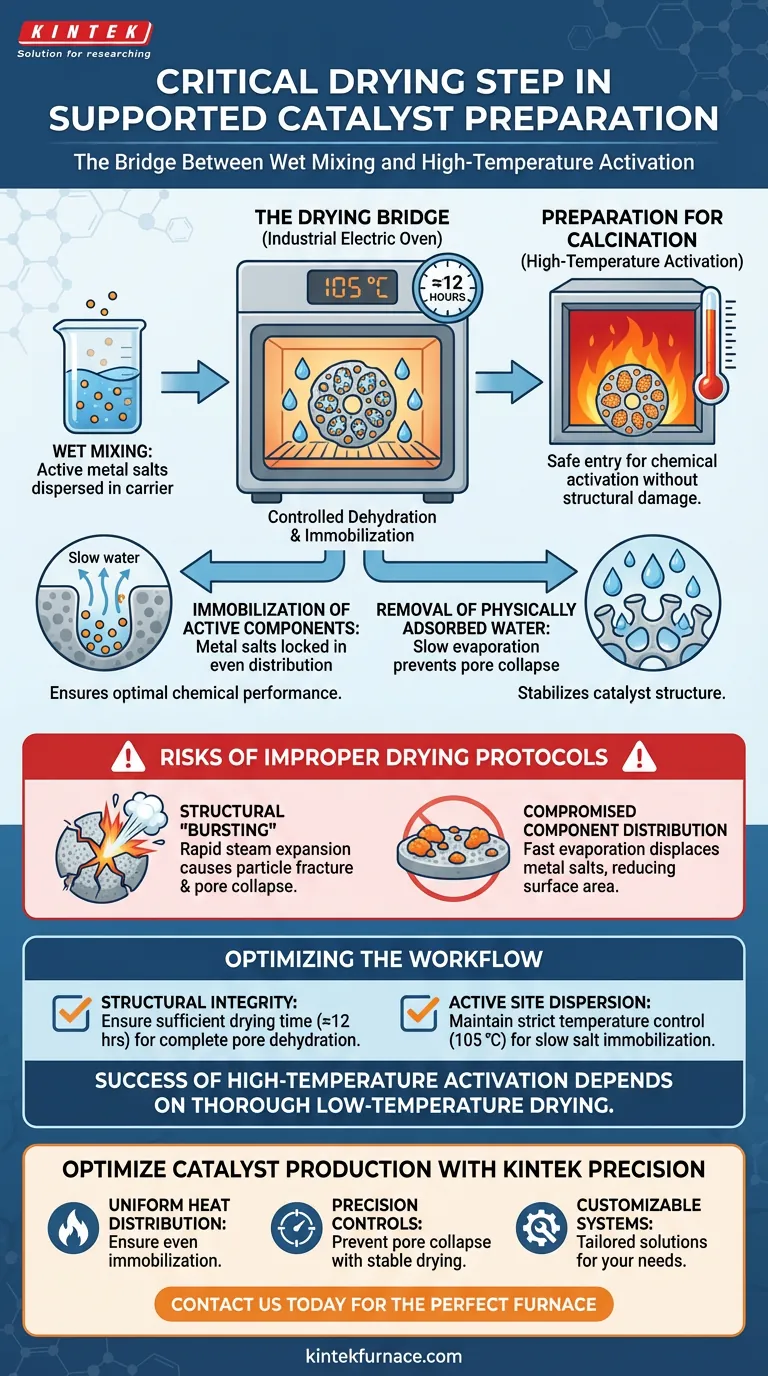

El paso de secado sirve como puente crítico entre la mezcla húmeda y la activación a alta temperatura. El uso de un horno eléctrico industrial inmoviliza eficazmente las sales metálicas activas en la superficie del soporte y elimina la humedad a una velocidad controlada. Sin este tratamiento térmico específico, la estructura física del catalizador se vería comprometida durante la fase de calcinación posterior.

Al mantener una temperatura constante de 105 °C, el proceso de secado evapora lentamente el agua adsorbida físicamente dentro de los poros del catalizador. Esta deshidratación controlada estabiliza la estructura del catalizador, previniendo el colapso catastrófico de los poros y la explosión de partículas que ocurren cuando la humedad retenida se convierte en vapor en rápida expansión durante la calcinación a alta temperatura.

La Mecánica del Secado Controlado

Inmovilización de Componentes Activos

Durante el proceso de mezcla húmeda, las sales metálicas activas se dispersan por todo el soporte. El paso de secado es esencial para inmovilizar estas sales en la superficie del soporte.

Al eliminar el disolvente (agua) lentamente, los componentes activos quedan fijados en su posición. Esto asegura una distribución uniforme del material catalítico, lo cual es un requisito previo para un rendimiento químico óptimo.

Eliminación de Agua Físicamente Adsorbida

Los soportes de catalizador son muy porosos y el agua puede quedar atrapada en las profundidades de estas microestructuras. Un horno eléctrico industrial, típicamente ajustado a 105 °C, se dirige a esta agua físicamente adsorbida.

Esta temperatura es suficiente para inducir la evaporación sin desencadenar reacciones químicas prematuras o choque térmico. La duración estándar, a menudo alrededor de 12 horas, asegura la deshidratación completa de la red de poros.

Preparación para la Calcinación

La fase de secado es efectivamente una medida de seguridad para el paso de calcinación posterior. La calcinación implica temperaturas extremadamente altas destinadas a activar químicamente el catalizador.

Si el catalizador no se seca completamente primero, entra en la calcinación con un contenido de humedad significativo. Esta humedad es la variable principal que determina si la estructura del catalizador sobrevive al proceso de calentamiento final.

Riesgos de Protocolos de Secado Inadecuados

"Explosión" Estructural

Si un catalizador húmedo se expone inmediatamente a altas temperaturas de calcinación, el agua atrapada se vaporiza instantáneamente. El volumen de agua se expande rápidamente al convertirse en vapor.

Esta presión interna puede causar la explosión de las partículas del catalizador o el colapso de la estructura porosa. El paso de secado mitiga esto al eliminar el agua suavemente antes de aplicar calor intenso.

Distribución Comprometida de Componentes

La rápida vaporización de la humedad no solo daña el soporte, sino que también puede alterar los metales activos.

La rápida evaporación puede desplazar las sales metálicas, lo que lleva a una distribución desigual o aglomeración. Esta falta de uniformidad reduce significativamente el área superficial disponible para las reacciones, degradando la eficiencia final del catalizador.

Optimización del Flujo de Trabajo de Preparación de Catalizadores

Para garantizar la estabilidad física y la actividad química de sus catalizadores soportados, considere estos puntos clave:

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que el ciclo de secado sea lo suficientemente largo (típicamente 12 horas) para eliminar toda la humedad atrapada en los poros, previniendo la fractura inducida por vapor durante la calcinación.

- Si su enfoque principal es la Dispersión de Sitios Activos: Mantenga un control estricto de la temperatura de 105 °C para inmovilizar las sales metálicas lentamente, previniendo la migración o agregación de componentes activos.

El éxito de la activación a alta temperatura depende enteramente de la exhaustividad del secado a baja temperatura.

Tabla Resumen:

| Factor de Secado | Impacto del Proceso | Beneficio Crítico |

|---|---|---|

| Temperatura (105°C) | Evaporación lenta de la humedad | Previene la expansión del vapor y la explosión de partículas |

| Eliminación del Disolvente | Inmoviliza las sales metálicas | Asegura la distribución uniforme de los componentes activos |

| Duración Estándar | Deshidratación profunda de los poros | Prepara el soporte para la calcinación a alta temperatura |

| Control de Atmósfera | Deshidratación controlada | Protege la microestructura porosa del colapso |

Optimice su Producción de Catalizadores con la Precisión de KINTEK

No permita que un secado inadecuado comprometa la eficiencia de su catalizador. KINTEK ofrece soluciones térmicas líderes en la industria, diseñadas para las rigurosas demandas de la preparación de catalizadores. Respaldados por I+D y fabricación de expertos, ofrecemos sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos personalizables para sus necesidades únicas de laboratorio o industriales.

Nuestro valor para usted:

- Distribución Uniforme del Calor: Asegura la inmovilización homogénea de las sales metálicas activas.

- Controles de Precisión: Previene el colapso de los poros con protocolos de secado estables a baja temperatura.

- Sistemas Personalizables: Soluciones a medida para adaptarse a su química específica de soporte y sal.

¿Listo para mejorar la estabilidad de su material? ¡Contáctenos hoy mismo para encontrar el horno perfecto para su aplicación!

Guía Visual

Referencias

- Darzhan Aitbekova, Т. О. Хамитова. The Use of the Catalysts Based on Coal Ash Microsphere and Chrysotile in the Thermal Destruction of Primary Coal Tar. DOI: 10.31489/2959-0663/1-24-9

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de mufla para laboratorio

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué tipos de laboratorios se benefician más de los hornos industriales de sobremesa? Maximice el espacio y la eficiencia en su laboratorio

- ¿Por qué es vital el control preciso de la velocidad de temperatura en un horno de sinterización para la producción de composites de cerámica-zafiro?

- ¿Qué papel juega el paso de ebullición a alta temperatura en la conversión de la sílice de la cáscara de arroz? Aumente sus rendimientos de extracción

- ¿Cuál es el papel de un horno de laboratorio en el pretratamiento de materias primas? Optimizar la fluidez del polvo EBC

- ¿Por qué se utiliza una prensa isostática en frío (CIP) para las muestras de LLTO? Lograr una densidad relativa del 98% en cerámicas

- ¿Cuáles son las ventajas de utilizar un horno de calentamiento rápido de grado industrial? Maximizar la eficiencia de la desaglomeración de vitrocerámica

- ¿Cómo garantiza un horno de alta temperatura de laboratorio la integridad de los compuestos de aluminio reforzados con cuasicristales? Guía de expertos

- ¿Cómo contribuye un horno de secado al vacío al control de humedad del biodiésel? Garantice la calidad y estabilidad del combustible