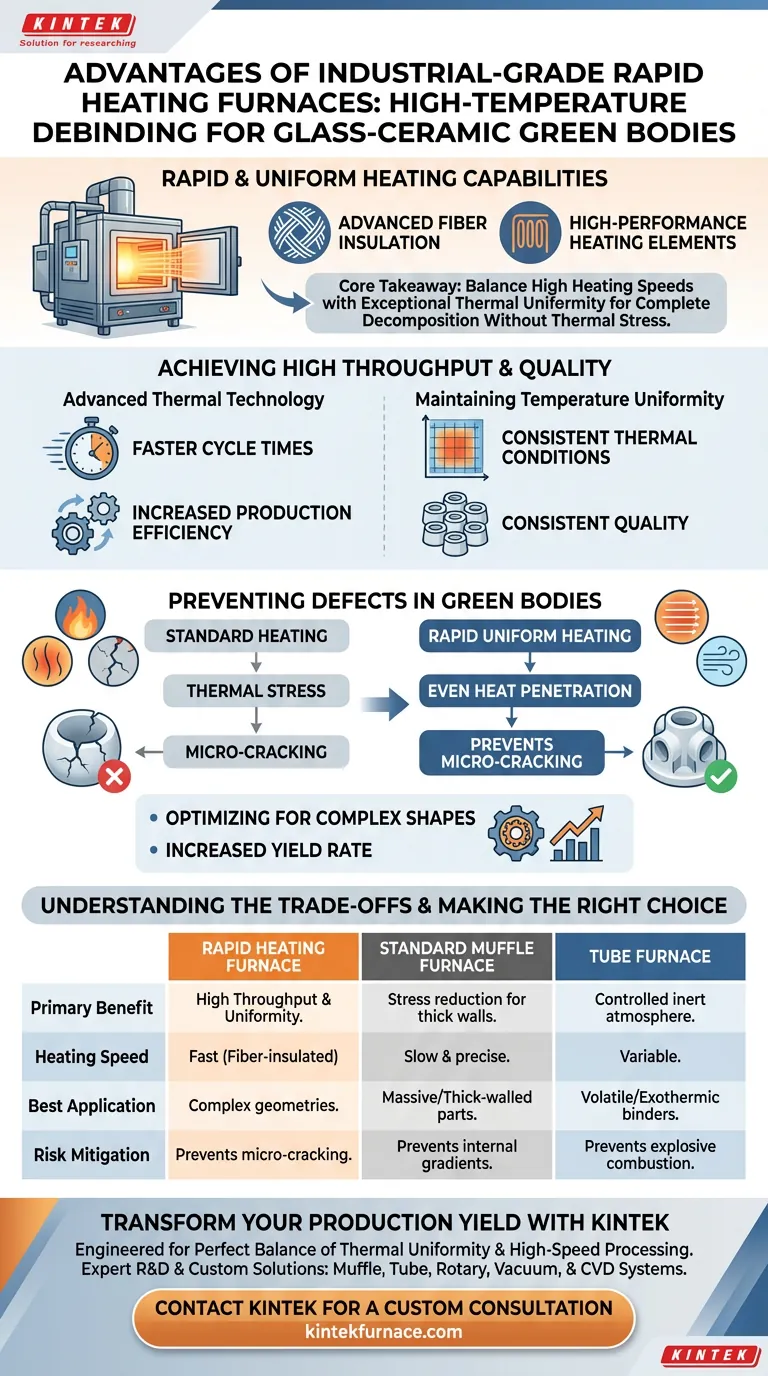

Las capacidades de calentamiento rápido y uniforme distinguen a este equipo. Un horno de calentamiento rápido de grado industrial utiliza aislamiento de fibra avanzado y elementos calefactores de alto rendimiento para alcanzar rápidamente las temperaturas de desaglomeración sin sacrificar la consistencia interna. Esta tecnología mejora significativamente el rendimiento de producción y garantiza la integridad estructural de las piezas complejas de vitrocerámica.

Conclusión principal Al equilibrar altas velocidades de calentamiento con una uniformidad térmica excepcional, estos hornos permiten la descomposición completa de los aglutinantes orgánicos sin inducir el estrés térmico que normalmente conduce a microfisuras en cuerpos en verde complejos.

Lograr un alto rendimiento y calidad

Tecnología Térmica Avanzada

La ventaja principal de un horno de calentamiento rápido de grado industrial radica en su construcción. Emplea aislamiento de fibra avanzado y elementos calefactores de alto rendimiento.

Estos componentes permiten que la cámara alcance las temperaturas de desaglomeración necesarias mucho más rápido que los hornos estándar. Esto se traduce directamente en tiempos de ciclo más cortos y una mayor eficiencia de producción.

Mantener la uniformidad de la temperatura

El calentamiento rápido a menudo corre el riesgo de crear puntos calientes, pero este equipo está diseñado para mantener una excelente uniformidad de temperatura en toda la cámara.

Esta consistencia es fundamental para los cuerpos en verde de vitrocerámica. Asegura que cada parte del componente experimente las mismas condiciones térmicas simultáneamente, independientemente de su posición en el horno.

Prevención de defectos en cuerpos en verde

Eliminación del estrés térmico

Un riesgo importante durante la desaglomeración es la creación de gradientes de temperatura entre el interior y el exterior del cuerpo cerámico.

Si el exterior se calienta demasiado rápido en relación con el interior, se produce estrés térmico. El horno de grado industrial mitiga esto asegurando que el calor penetre en el cuerpo de manera uniforme, previniendo los gradientes que causan fallas estructurales.

Prevención de microfisuras

Cuando el estrés térmico no se controla, se manifiesta como microfisuras, que arruinan la pieza.

Al estabilizar el gradiente de temperatura, este tipo de horno previene estas fisuras microscópicas. Esto es esencial para mantener la resistencia mecánica del producto final.

Optimización para formas complejas

Las geometrías complejas son particularmente susceptibles a agrietarse durante la eliminación del aglutinante.

El control preciso y la uniformidad proporcionados por este horno aumentan la tasa de rendimiento para estos componentes difíciles. Asegura que los aglutinantes orgánicos se descompongan y se eliminen sin problemas, incluso de características intrincadas.

Comprensión de las compensaciones

Procesamiento rápido frente a lento

Si bien el calentamiento rápido es excelente para la eficiencia y las formas complejas, puede no ser adecuado para todas las aplicaciones.

Para estructuras de paredes gruesas o a gran escala, puede ser preferible un horno de mufla estándar de alta precisión. Estas unidades a menudo ejecutan programas que duran hasta 48 horas para garantizar una descarga muy lenta del aglutinante, lo que es más seguro para piezas masivas.

Limitaciones de atmósfera

Los hornos industriales de calentamiento rápido generalmente se centran en la eficiencia térmica en un ambiente oxidante.

Si sus aglutinantes son propensos a reacciones exotérmicas violentas, puede ser necesario un horno de tubo con una atmósfera inerte (como nitrógeno). Esto convierte la combustión en un proceso de pirólisis controlado, previniendo el agrietamiento explosivo que el calentamiento rápido podría desencadenar en sistemas de resina específicos.

Tomar la decisión correcta para su objetivo

Para seleccionar el horno correcto para su aplicación de vitrocerámica, considere sus restricciones específicas:

- Si su enfoque principal es la velocidad de producción y las geometrías complejas: Elija el horno de calentamiento rápido de grado industrial para maximizar el rendimiento y minimizar los tiempos de ciclo a través de una uniformidad superior.

- Si su enfoque principal son las piezas de pared extremadamente gruesa: Opte por un horno de mufla para utilizar tiempos de rampa largos y lentos que minimicen el estrés interno durante la liberación del aglutinante.

- Si su enfoque principal es la seguridad de los aglutinantes volátiles: Seleccione un horno de tubo para utilizar una atmósfera inerte, transformando la combustión violenta en pirólisis controlada.

Seleccionar la tecnología de horno adecuada transforma la desaglomeración de un cuello de botella de producción en un paso preciso que mejora el rendimiento.

Tabla resumen:

| Característica | Horno de Calentamiento Rápido | Horno de Mufla Estándar | Horno de Tubo |

|---|---|---|---|

| Beneficio Principal | Alto rendimiento y uniformidad | Reducción de estrés para paredes gruesas | Atmósfera inerte controlada |

| Velocidad de Calentamiento | Rápida (aislada con fibra) | Lenta y precisa | Variable |

| Mejor Aplicación | Geometrías complejas | Piezas masivas/de pared gruesa | Aglutinantes volátiles/exotérmicos |

| Mitigación de Riesgos | Previene microfisuras | Previene gradientes internos | Previene combustión explosiva |

Transforme su rendimiento de producción con KINTEK

No permita que la desaglomeración se convierta en un cuello de botella en su proceso de fabricación. Las soluciones de calentamiento rápido de grado industrial de KINTEK están diseñadas para proporcionar el equilibrio perfecto de uniformidad térmica y procesamiento de alta velocidad para componentes complejos de vitrocerámica.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos personalizables para satisfacer sus requisitos específicos de laboratorio o industriales de alta temperatura. Ya sea que necesite eliminar microfisuras en formas intrincadas o gestionar aglutinantes volátiles en un entorno inerte, nuestro equipo técnico está listo para diseñar su ciclo térmico ideal.

¿Listo para mejorar la eficiencia y precisión de su laboratorio?

Contacte a KINTEK Hoy para una Consulta Personalizada

Guía Visual

Referencias

- Tao Shang, Xuebing Zhao. A Novel Low-Density-Biomass-Carbon Composite Coated with Carpet-like and Dandelion-Shaped Rare-Earth-Doped Cobalt Ferrite for Enhanced Microwave Absorption. DOI: 10.3390/molecules29112620

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo permite el equipo de Sinterización por Destello de Plasma (PFS) la estabilización de fases metaestables? Desafía los Límites Térmicos

- ¿Cuál es la función del coque y el fundente en el reciclaje de baterías de litio? Optimización de la recuperación de metales y la separación de escorias

- ¿Por qué el papel de niobio se envuelve alrededor de las bridas de la cavidad de niobio? Proteja sus sellos UHV durante el tratamiento térmico

- ¿Cuál es la importancia de la disposición de doble crisol en la sulfuración de NCMCS? Mejora la pureza y el control

- ¿Qué características se pueden ajustar en los hornos de laboratorio según los requisitos de la aplicación? Optimice el procesamiento térmico de su laboratorio.

- ¿Por qué es esencial un sistema de soplado de oxígeno precalentado para la ignición de calcopirita? Asegure una simulación precisa de fundición flash

- ¿Cuál es el objetivo de realizar un tratamiento de recocido? Mejorar la plasticidad y aliviar el estrés en compuestos de aluminio.

- ¿Cuál es la necesidad técnica de utilizar un horno de secado al vacío de laboratorio para precursores de catalizador Cu-Fe-N-C?