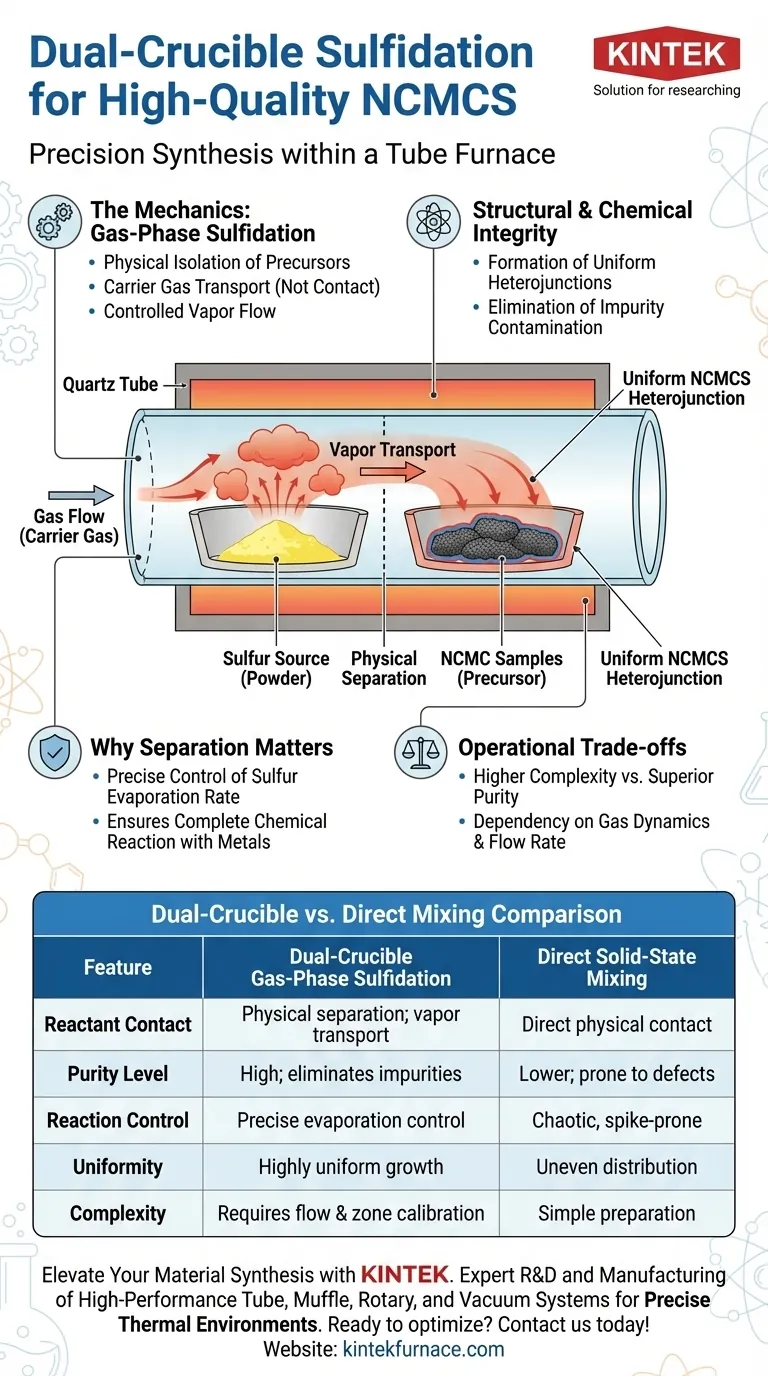

La disposición de doble crisol es una configuración de síntesis precisa utilizada para separar físicamente la fuente de azufre de las muestras de NCMC mientras las conecta químicamente a través del transporte de vapor. Al colocar polvo de azufre y muestras de NCMC en crisoles cerámicos distintos dentro de un horno tubular, este método utiliza el flujo de gas para transportar el vapor de azufre sobre la muestra, facilitando un proceso de sulfuración en fase gaseosa controlado en lugar de una reacción en estado sólido.

Esta configuración es el estándar para sintetizar NCMCS de alta calidad porque permite un control independiente de la tasa de evaporación del azufre. Esto da como resultado la formación de heterouniones de sulfuro uniformes al tiempo que se elimina la contaminación por impurezas causada inevitablemente por la mezcla directa de materias primas.

La mecánica de la sulfuración en fase gaseosa

Separación de reactivos

La característica fundamental de esta disposición es el aislamiento físico de los precursores.

El polvo de azufre se coloca en un crisol cerámico, mientras que el precursor de NCMC se coloca en otro. Esto evita la cinética caótica asociada con el contacto físico directo entre sólidos.

Mecanismo de transporte de vapor

En lugar de calentamiento por contacto, el proceso se basa en el transporte por gas portador.

La zona de calentamiento del horno tubular vaporiza el azufre. Un flujo de gas constante transporta este vapor de azufre aguas abajo, donde baña la superficie de la muestra de NCMC para iniciar la reacción.

Por qué la separación es importante para la calidad del material

Control preciso de la evaporación

La configuración de doble crisol le otorga un control preciso sobre la tasa de evaporación del azufre.

Al regular la zona de calentamiento y el flujo de gas, se asegura un suministro constante y uniforme de reactivo. Esto evita los picos de reacción de "todo o nada" comunes en los métodos de mezcla directa.

Garantizar una reacción química completa

El flujo de vapor controlado facilita una reacción exhaustiva con los elementos metálicos.

Los átomos de azufre pueden reaccionar completamente con el níquel y el cobalto presentes en la muestra de NCMC. Esto asegura que la transformación química sea completa en toda la superficie del material.

Integridad estructural y química

Formación de heterouniones uniformes

El objetivo final de esta disposición es la homogeneidad estructural.

El suministro constante de azufre en fase gaseosa promueve el crecimiento de una heterounión de sulfuro uniforme. Esta uniformidad es crítica para el rendimiento electrónico o catalítico constante del material NCMCS final.

Prevención de la contaminación por impurezas

Este método resuelve los desafíos de pureza de la mezcla en estado sólido.

La mezcla directa de materias primas a menudo introduce impurezas o defectos no deseados en la interfaz. Al utilizar la sulfuración en fase gaseosa, se elimina eficazmente la contaminación causada por la interacción física de los sólidos crudos.

Comprensión de las compensaciones operativas

Complejidad frente a pureza

Si bien el método de doble crisol produce resultados superiores, introduce una complejidad operativa.

A diferencia de la mezcla simple, este enfoque requiere una calibración cuidadosa de las tasas de flujo de gas y las zonas de temperatura del horno para garantizar que el vapor de azufre llegue a la muestra a la concentración óptima.

Dependencia de la dinámica de fluidos

El éxito de la síntesis depende en gran medida de la dinámica de fluidos dentro del tubo.

Si el flujo de gas es demasiado variable, la distribución del azufre puede volverse desigual, lo que podría anular los beneficios de uniformidad para los que está diseñado este sistema.

Optimización de su estrategia de síntesis

Para determinar si esta configuración es adecuada para sus objetivos experimentales específicos, considere lo siguiente:

- Si su enfoque principal es la Alta Pureza y Uniformidad: Adopte la disposición de doble crisol para garantizar una heterounión limpia y evitar la contaminación física.

- Si su enfoque principal es la Estequiometría de la Reacción: Utilice este sistema para controlar con precisión la disponibilidad de vapor de azufre en relación con el contenido de níquel y cobalto.

- Si su enfoque principal es la Evaluación Rápida y de Bajo Costo: Puede optar por la mezcla directa, aceptando que el material resultante sufrirá una menor uniformidad y mayores impurezas.

Al desacoplar la fuente de azufre del sustrato, transforma un proceso de mezcla caótico en una técnica controlada de ingeniería de superficies.

Tabla resumen:

| Característica | Sulfuración en fase gaseosa de doble crisol | Mezcla directa en estado sólido |

|---|---|---|

| Contacto de reactivos | Separación física; transporte de vapor | Contacto físico directo |

| Nivel de pureza | Alto; elimina impurezas de materias primas | Más bajo; propenso a defectos de interfaz |

| Control de reacción | Control preciso de la evaporación del azufre | Cinética caótica, propensa a picos |

| Uniformidad | Crecimiento de heterouniones altamente uniforme | Distribución estructural desigual |

| Complejidad | Requiere calibración de flujo de gas y zona | Preparación simple |

Mejore su síntesis de materiales con KINTEK

La precisión en la sulfuración comienza con el equipo adecuado. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de tubos, muflas, rotatorios y de vacío de alto rendimiento, todos personalizables para satisfacer sus necesidades de laboratorio únicas. Ya sea que esté desarrollando NCMCS o heterouniones avanzadas, nuestros hornos proporcionan los entornos térmicos estables y el control preciso del flujo de gas esenciales para obtener resultados de alta pureza.

¿Listo para optimizar su proceso de síntesis? Contáctenos hoy para discutir sus requisitos de horno personalizados con nuestros expertos técnicos.

Guía Visual

Referencias

- Muhammad Ahsan Naseeb, Amir Waseem. Molybdenum carbide supported metal–organic framework-derived Ni, Co phosphosulphide heterostructures as efficient OER and HER catalysts. DOI: 10.1039/d5na00510h

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué es necesario un equipo de calentamiento programable para el curado de composites? Domine el control térmico para una resistencia superior

- ¿Cuál es el propósito de utilizar un horno de secado por explosión termostático eléctrico de laboratorio en el pretratamiento de lodos? Eficiencia y Precisión

- ¿Qué papel juega un horno de arco de imagen en la síntesis de NaMgPO4:Eu? Descubrimiento rápido de fases y aislamiento de olivino

- ¿Qué papel juega la homogeneización física mediante molienda planetaria de bolas en los precursores de LFP? Maximice la calidad de su batería

- ¿Cómo controla un horno de carbonización las propiedades microestructurales de un marco de carbono macroporoso (MPCF)?

- ¿Por qué son necesarios los cilindros de nitrógeno y los caudalímetros durante la pirólisis de biomasa? Atmósfera de control para obtener rendimientos máximos

- ¿Por qué es necesaria una caja de guantes para la pre-litiación de papel de aluminio? Garantice la pureza en el desarrollo de ánodos

- ¿Cuáles son las ventajas del proceso de uso de una mezcla en polvo para la siliciación? Asegurar la uniformidad en geometrías complejas