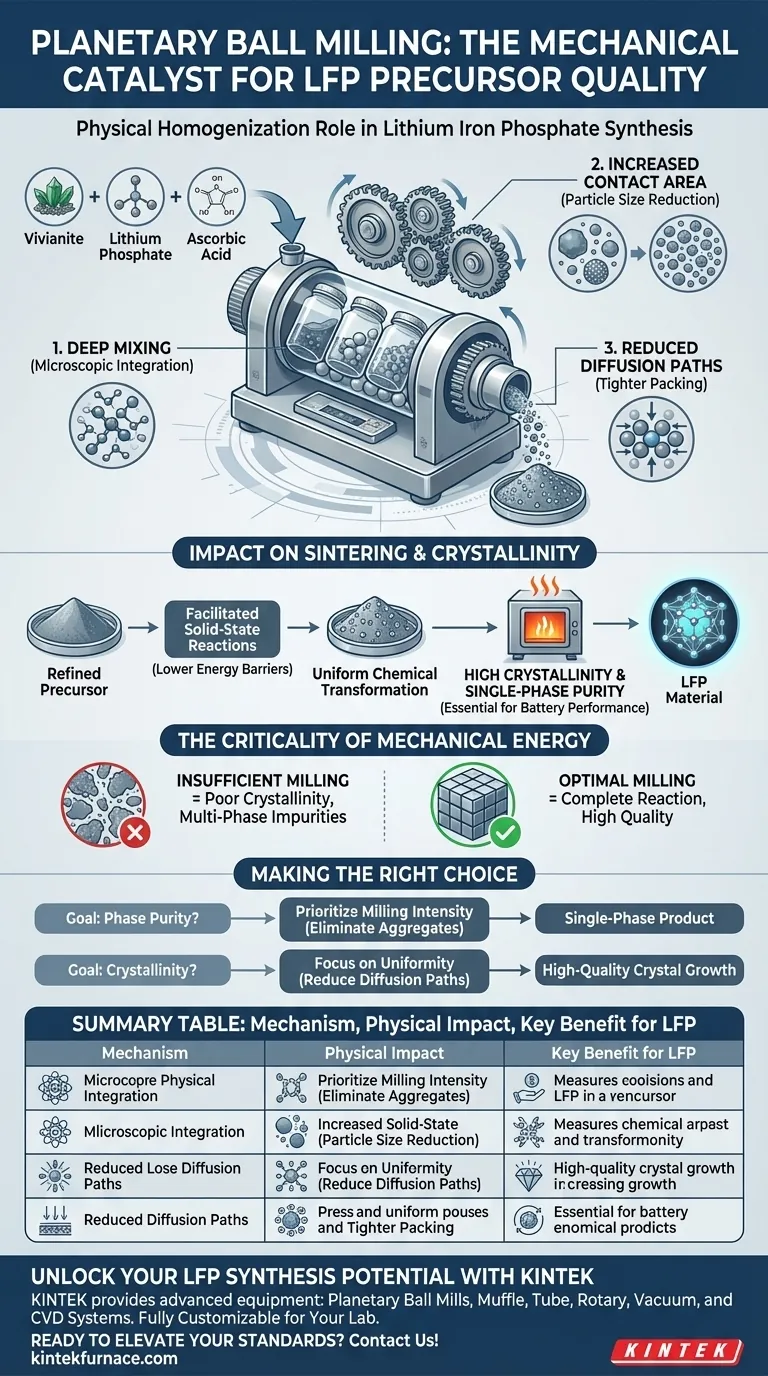

La molienda planetaria de bolas sirve como catalizador mecánico fundamental para la síntesis de fosfato de hierro y litio (LFP) de alta calidad. Utiliza una intensa fuerza mecánica para lograr una mezcla profunda y el refinamiento de materias primas específicas, que incluyen Vivianita, fosfato de litio y ácido ascórbico.

Al maximizar el área de contacto de las partículas y minimizar las rutas de difusión, la molienda planetaria de bolas cierra la brecha entre los ingredientes crudos y la formación de fosfato de hierro y litio monofásico y de alta cristalinidad.

La Mecánica del Refinamiento de Precursores

Mezcla Profunda de Reactivos

El proceso hace más que mezclar ingredientes; proporciona la fuerza mecánica necesaria para mezclar íntimamente precursores complejos.

Específicamente, integra Vivianita, fosfato de litio y ácido ascórbico a nivel microscópico.

Esto evita la separación de ingredientes que a menudo ocurre con métodos de mezcla menos agresivos.

Aumento del Área de Contacto

El principal resultado físico de la molienda de bolas es la reducción del tamaño de las partículas.

Al refinar las materias primas, el proceso aumenta drásticamente el área de contacto entre las partículas reactivas.

Esta maximización del área superficial es el requisito físico previo para una unión química eficiente.

Reducción de las Rutas de Difusión

La síntesis en estado sólido está limitada por la distancia que los átomos deben viajar para reaccionar entre sí.

La molienda de bolas acorta eficazmente estas rutas de difusión al presionar los reactivos fuertemente.

Este empaquetamiento apretado permite que las reacciones procedan más rápido y de manera más completa durante el calentamiento posterior.

Impacto en la Sinterización y la Cristalinidad

Facilitación de Reacciones en Estado Sólido

El trabajo realizado durante la molienda impacta directamente la eficiencia de la etapa de sinterización a alta temperatura.

Al preacondicionar la mezcla físicamente, el material requiere menos tiempo o barreras de energía más bajas para reaccionar en el horno de laboratorio.

Esto asegura que la transformación química sea uniforme en todo el lote.

Garantía de Pureza de Fase

La medida definitiva de la calidad del LFP es la formación de una estructura monofásica.

La homogeneización elimina las "zonas muertas" donde los materiales sin reaccionar podrían permanecer como impurezas.

Esta uniformidad conduce a una alta cristalinidad, que es esencial para el rendimiento electroquímico del material final de la batería.

La Criticidad de la Energía Mecánica

El Costo de una Molienda Insuficiente

Es crucial entender que el horno no puede corregir los errores cometidos durante la etapa de molienda.

Si la fuerza mecánica es insuficiente, las rutas de difusión siguen siendo demasiado largas para que la reacción en estado sólido se complete.

Esto resulta en un material con baja cristalinidad o impurezas multifásicas, independientemente de cuán precisa sea la temperatura de sinterización.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su síntesis de fosfato de hierro y litio, considere cómo la molienda se alinea con sus objetivos específicos:

- Si su enfoque principal es la Pureza de Fase: Priorice la intensidad de la molienda para eliminar todos los agregados, asegurando que la Vivianita y el fosfato de litio reaccionen completamente para formar un producto monofásico.

- Si su enfoque principal es la Cristalinidad: Concéntrese en la uniformidad de la mezcla para reducir las rutas de difusión, facilitando el crecimiento de cristales de alta calidad durante la sinterización.

Dominar el paso de homogeneización física es la única forma de desbloquear todo el potencial químico de sus precursores de LFP.

Tabla Resumen:

| Mecanismo | Impacto Físico | Beneficio Clave para LFP |

|---|---|---|

| Mezcla Profunda | Integración microscópica de Vivianita y fosfato de Li | Previene la separación de ingredientes |

| Refinamiento de Partículas | Aumento drástico del área de contacto superficial | Reduce las barreras de energía de unión química |

| Control de Difusión | Distancia de viaje atómico reducida | Permite reacciones en estado sólido más rápidas y completas |

| Catalizador Mecánico | Preacondicionamiento de ingredientes crudos | Garantiza alta cristalinidad y pureza monofásica |

Desbloquee el Potencial Completo de su Síntesis de LFP

Los materiales de batería de alto rendimiento requieren más que una simple receta: exigen precisión en cada etapa. KINTEK proporciona el equipo avanzado necesario para cerrar la brecha entre los ingredientes crudos y el fosfato de hierro y litio de alta cristalinidad.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de Molinos Planetarios de Bolas, Hornos Mufla, Tubo, Rotatorios, de Vacío y Sistemas CVD, todos totalmente personalizables para satisfacer sus requisitos de laboratorio únicos. Ya sea que esté optimizando la pureza de fase o refinando protocolos de sinterización, nuestros hornos de alta temperatura y herramientas de homogeneización aseguran que sus precursores logren la excelencia química para la que fueron diseñados.

¿Listo para elevar sus estándares de investigación y fabricación? ¡Contáctenos hoy para encontrar su solución de equipo personalizada!

Guía Visual

Referencias

- Tengshu Chen, Liyao Chen. Research on the synthesis of lithium iron phosphate using vivianite prepared from municipal sludge. DOI: 10.1038/s41598-025-16378-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

La gente también pregunta

- ¿Cuál es el papel del evaporador rotatorio en la extracción del acetato de isopulegilo? Protegiendo la pureza y la estabilidad

- ¿Por qué se utiliza una cámara de reacción a alta temperatura con una tira de platino para el análisis XRD in situ de ferritas de calcio?

- ¿Por qué 600 °C es crítico para la carbonización de ZIF-8? Lograr una superficie específica óptima y la retención de grupos funcionales

- ¿Por qué es crítico el control de temperatura de alta precisión de la base calefactora durante la pirólisis por pulverización de FTO? Maximizar la calidad de la película

- ¿Cómo mejora un horno de recocido las películas delgadas de seleniuro de indio? Optimice hoy la eficiencia energética de su fotoánodo

- ¿Qué es un horno de alta temperatura? Desbloquee el poder del calor extremo para materiales avanzados

- ¿Por qué se utiliza papel de aluminio durante la selenización y carbonización? Optimice la síntesis de nanopartículas de ZnSe

- ¿Cómo contribuye un horno de secado al vacío de laboratorio a las membranas híbridas de PBI? Lograr una densidad superior de la membrana