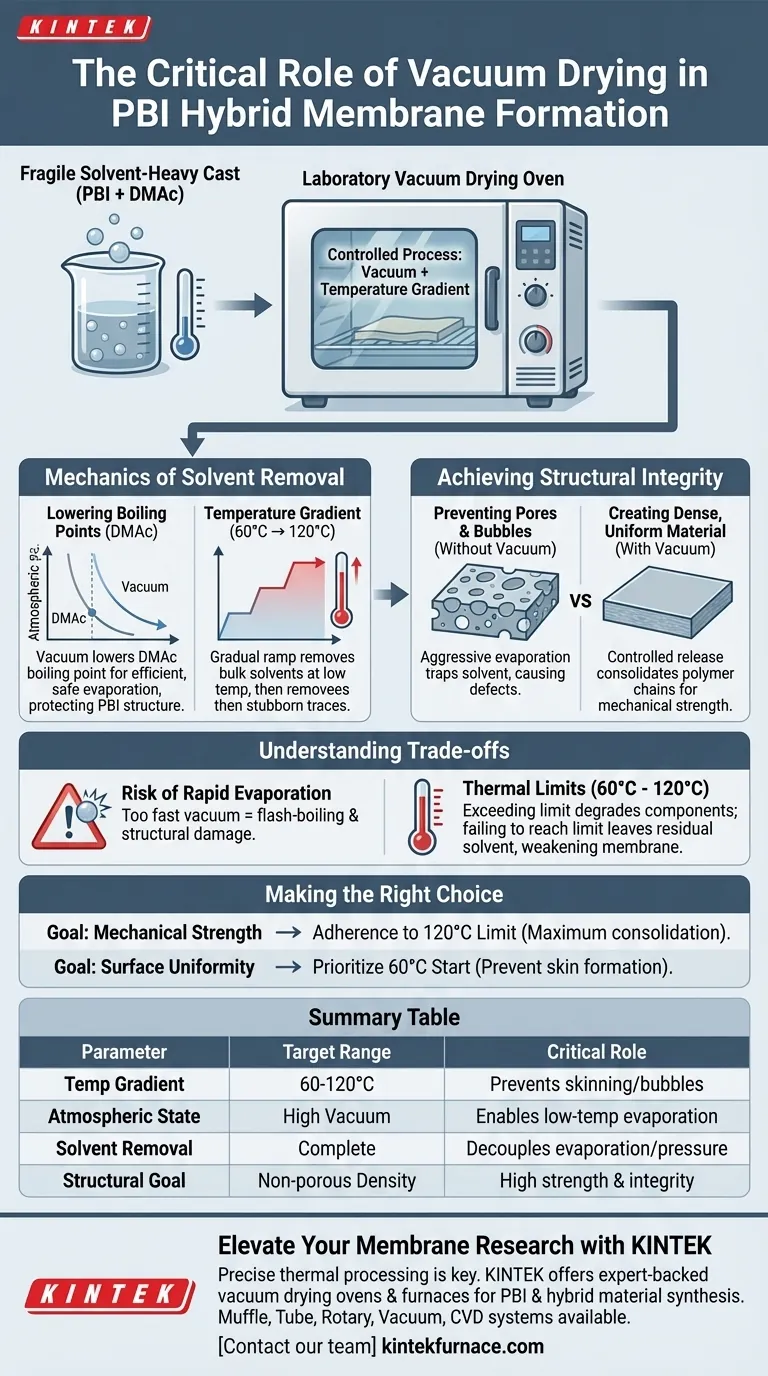

El horno de secado al vacío de laboratorio es la herramienta de procesamiento fundamental utilizada para solidificar y densificar las membranas híbridas de Polibenzimidazol (PBI). Su función principal es la eliminación completa de los disolventes residuales, específicamente Dimetilacetamida (DMAc), utilizando un gradiente de temperatura controlado entre 60 °C y 120 °C. Al operar al vacío, el horno reduce el punto de ebullición de estos disolventes, permitiendo una evaporación acelerada sin la formación de burbujas o poros destructivos.

El proceso de secado al vacío transforma un material frágil y cargado de disolvente en una membrana de intercambio de protones densa y mecánicamente resistente al desacoplar la temperatura de la presión de evaporación.

La Mecánica de la Eliminación de Disolventes

Reducción de los Puntos de Ebullición Efectivos

Las membranas de PBI a menudo se forman utilizando disolventes como la Dimetilacetamida (DMAc), que tienen altos puntos de ebullición.

Eliminarlos a presión atmosférica requeriría un calor excesivo que podría degradar el polímero.

El entorno de vacío reduce significativamente el punto de ebullición del DMAc. Esto permite que el disolvente se evapore eficientemente a temperaturas más bajas y seguras, protegiendo la estructura química del PBI.

La Importancia del Gradiente de Temperatura

No se puede simplemente aplicar calor máximo a la membrana de inmediato.

El proceso requiere un gradiente de temperatura escalonado, específicamente moviéndose de 60 °C a 120 °C.

Este aumento gradual asegura que los disolventes a granel se eliminen primero a temperaturas más bajas, seguido de la extracción de rastros persistentes y ligados a medida que aumenta la temperatura.

Lograr la Integridad Estructural

Prevención de la Formación de Poros y Burbujas

El riesgo más significativo durante el secado de la membrana es la formación de huecos.

Si un disolvente se evapora demasiado agresivamente o queda atrapado debajo de una piel superficial seca, crea burbujas y poros.

El horno de vacío previene específicamente esto al garantizar una liberación constante y controlada de las moléculas de disolvente de todo el espesor de la membrana.

Creación de un Material Denso y Uniforme

Para que una membrana de intercambio de protones funcione, debe ser densa y no porosa.

El proceso de secado al vacío consolida las cadenas de polímero a medida que el disolvente se va.

Esto da como resultado una estructura uniforme y compacta que es mecánicamente resistente y libre de defectos que de otro modo causarían fallas durante la operación.

Comprensión de las Compensaciones

El Riesgo de Evaporación Rápida

Si bien el vacío acelera el secado, aplicar demasiado vacío demasiado rápido puede ser contraproducente.

Si la presión cae demasiado rápido, el disolvente puede hervir instantáneamente en lugar de evaporarse suavemente.

Esta rápida expansión puede desgarrar la estructura microscópica de la membrana, creando los mismos defectos superficiales que se intenta evitar.

Límites Térmicos

La estricta adherencia al rango de 60 °C a 120 °C es vital.

Exceder el límite superior de este gradiente antes de que el disolvente se elimine por completo puede generar tensiones internas o degradar los componentes híbridos.

Por el contrario, no alcanzar el umbral superior de 120 °C a menudo deja DMAc residual dentro de la matriz, plastificando la membrana y debilitando su resistencia mecánica.

Tomar la Decisión Correcta para su Objetivo

Para garantizar los mejores resultados al procesar membranas de PBI, adapte su enfoque a sus métricas de rendimiento específicas:

- Si su enfoque principal es la Resistencia Mecánica: se requiere una estricta adherencia al límite superior de 120 °C para garantizar la eliminación completa del disolvente y la máxima consolidación de las cadenas de polímero.

- Si su enfoque principal es la Uniformidad de la Superficie: priorice el extremo inferior del gradiente (comenzando en 60 °C) para evitar la formación rápida de una piel que atrape burbujas internas.

Al controlar con precisión el vacío y el gradiente térmico, se asegura que la membrana transite de una solución química a un material de ingeniería robusto.

Tabla Resumen:

| Parámetro del Proceso | Rango Objetivo | Función Crítica en la Formación de Membranas de PBI |

|---|---|---|

| Gradiente de Temperatura | 60 °C a 120 °C | El aumento gradual evita la formación de piel superficial y burbujas atrapadas. |

| Estado Atmosférico | Alto Vacío | Reduce el punto de ebullición del DMAc; permite la evaporación a baja temperatura sin degradación. |

| Eliminación de Disolventes | Extracción Completa | Desacopla la evaporación de la presión para garantizar la máxima consolidación del polímero. |

| Objetivo Estructural | Densidad No Porosa | Previene la formación de huecos para garantizar alta resistencia mecánica e integridad. |

Mejore su Investigación de Membranas con KINTEK

El procesamiento térmico preciso es la diferencia entre un material frágil y una membrana de intercambio de protones de alto rendimiento. KINTEK proporciona hornos de secado al vacío de laboratorio líderes en la industria y hornos de alta temperatura especializados diseñados para manejar las rigurosas demandas de la síntesis de materiales híbridos y de PBI.

Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos únicos de extracción de disolventes y densidad.

¿Listo para optimizar la integridad de su material? Contacte a nuestro equipo técnico hoy mismo para encontrar la solución de secado perfecta para su laboratorio.

Guía Visual

Referencias

- Ryo Kato, Atsunori Matsuda. Phosphoric Acid‐Immobilized Polybenzimidazole Hybrid Membranes with TiO<sub>2</sub> Nanowires for High‐Temperature Polymer Electrolyte Membrane Fuel Cells. DOI: 10.1002/celc.202500238

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuál es la función de un horno de secado a temperatura constante en la síntesis de Cr/NiONP? Garantizar la precisión y la estabilidad de las partículas

- ¿Cuál es la función de colocar una malla de níquel en un reactor? Maximización del calor en sistemas de níquel-hidrógeno

- ¿Cómo afecta el control preciso de la temperatura a los híbridos de MoS2/rGO? Dominando la morfología de las nanoestructuras de pared

- ¿Cuál es la función de un horno de sinterización a alta temperatura en la producción de membranas cerámicas? Rendimiento de Ingeniería

- ¿Cuáles son las ventajas del Sinterizado por Plasma de Chispa (SPS) para aleaciones de TiC? Preservar la precisión y la microestructura

- ¿Cuál es la importancia del equipo de enfriamiento rápido para verificar la vía de reacción de BiFeO3? Captura de fases intermedias

- ¿Qué factores influyen en el tiempo y la temperatura del proceso de recocido? Optimice su tratamiento térmico para obtener mejores resultados

- ¿Qué ventajas ofrece un horno de vacío sobre un horno estándar para películas de MXeno V2CTx? Proteja la calidad de su material