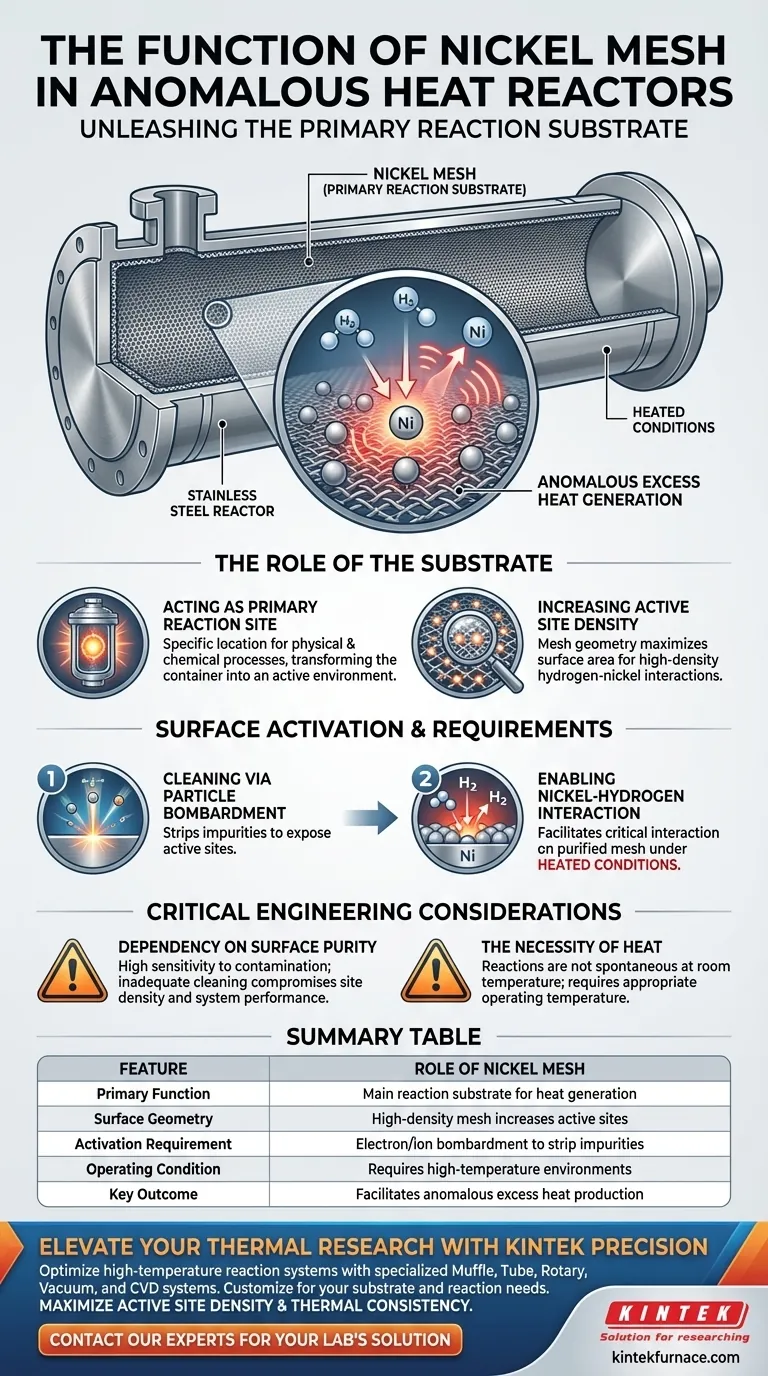

La malla de níquel funciona como el sustrato de reacción principal dentro del sistema de generación de calor anómalo. Colocada directamente contra la superficie interna del reactor de acero inoxidable, proporciona el medio necesario para que el níquel y el hidrógeno interactúen en condiciones de calentamiento, impulsando así la producción de calor excesivo.

La malla no es simplemente un componente estructural; es el motor activo del sistema. Al ofrecer una alta densidad de sitios de reacción purificados, maximiza la probabilidad de las interacciones específicas de níquel-hidrógeno requeridas para desencadenar efectos térmicos anómalos.

El papel del sustrato

Actuando como sitio de reacción principal

La función principal de la malla de níquel es servir como el sustrato de reacción principal. Es el lugar específico donde ocurren los procesos físicos y químicos que impulsan el sistema.

Al revestir la pared interna del reactor de acero inoxidable, la malla transforma el recipiente de un simple contenedor a un entorno energético activo.

Aumento de la densidad de sitios activos

La geometría de una malla es crítica en comparación con una superficie plana. Esta configuración está diseñada para proporcionar una alta densidad de sitios de reacción activos.

Una mayor densidad de sitios aumenta el área superficial disponible para que el hidrógeno interactúe con el níquel, lo que influye directamente en el potencial del sistema para generar calor.

Requisitos de activación de superficie

Limpieza mediante bombardeo de partículas

Simplemente colocar níquel dentro del reactor no es suficiente; la condición de la superficie es primordial. La malla debe someterse a bombardeo de electrones o iones.

Este proceso se utiliza para eliminar las impurezas que se forman naturalmente en el metal. Estas impurezas pueden bloquear los sitios de reacción e inhibir el rendimiento del sistema.

Habilitación de la interacción níquel-hidrógeno

Una vez que la superficie está purificada, la malla se vuelve altamente reactiva. En condiciones de calentamiento, esta superficie preparada facilita la interacción crítica entre la red de níquel y el hidrógeno.

Es esta interacción específica en la superficie limpia de la malla la que promueve la generación de calor excesivo anómalo.

Consideraciones críticas de ingeniería

Dependencia de la pureza de la superficie

La dependencia del bombardeo de electrones o iones indica una alta sensibilidad a la contaminación. Si la malla no se limpia adecuadamente, la densidad de sitios activos se verá comprometida, lo que probablemente resultará en una falla del sistema.

La necesidad de calor

La reacción no es espontánea a temperatura ambiente. La referencia establece explícitamente que estas interacciones ocurren en condiciones de calentamiento, lo que significa que la malla solo funciona cuando el reactor se lleva a la temperatura de funcionamiento adecuada.

Tomando la decisión correcta para su objetivo

Para maximizar la eficacia de un sistema de calor anómalo a base de níquel, concéntrese en la calidad y preparación de la interfaz de la malla.

- Si su enfoque principal es Maximizar la producción de calor: Priorice el riguroso bombardeo de la malla para garantizar la mayor densidad posible de sitios de reacción limpios y activos.

- Si su enfoque principal es la consistencia del sistema: Asegúrese de que la malla esté colocada uniformemente contra la pared de acero inoxidable para mantener condiciones térmicas estables en todo el sustrato.

El éxito del reactor depende no solo de la presencia de níquel, sino de la pureza y activación de la superficie de la malla.

Tabla resumen:

| Característica | Función de la malla de níquel en reactores |

|---|---|

| Función principal | Actúa como el sustrato de reacción principal para la generación de calor |

| Geometría de la superficie | La malla de alta densidad aumenta los sitios activos para la interacción del hidrógeno |

| Requisito de activación | Debe someterse a bombardeo de electrones/iones para eliminar impurezas |

| Condición de operación | Requiere entornos de alta temperatura para desencadenar reacciones |

| Resultado clave | Facilita la producción de calor excesivo anómalo |

Mejore su investigación térmica con KINTEK Precision

¿Listo para optimizar sus sistemas de reacción a alta temperatura? KINTEK proporciona el equipo especializado necesario para obtener resultados consistentes y de alto rendimiento. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para satisfacer sus requisitos únicos de sustrato y reacción.

Maximice la densidad de sus sitios activos y la consistencia térmica hoy mismo. Póngase en contacto con nuestros expertos técnicos aquí para encontrar la solución perfecta para las necesidades específicas de su laboratorio.

Guía Visual

Referencias

- Tadahiko Mizuno, Jed Rothwell. Anomalous Heat Reaction from Hydrogen and Metals. DOI: 10.70923/001c.134027

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es la función principal de un horno de secado al vacío en la preparación de baterías sin ánodo? Expert Lab Solutions

- ¿Cuál es el propósito técnico del secado de precursores de NaNbO3:Pr3+ a 60 °C? Optimice la síntesis de sus polvos

- ¿Cómo controla un sistema de reactor las fuentes de cloro en la oximloración? Control Maestro de Regeneración de Catalizador

- ¿Por qué es esencial mantener un ambiente entre 80 y 120 °C? Optimice su procesamiento de deformación plástica

- ¿Por qué es necesario hornear los sustratos en un horno industrial antes del recubrimiento por centrifugación con tinta de nanopartículas de plata?

- ¿Por qué se necesita un generador de vapor y un horno programable para el envejecimiento por emisiones? Replicar entornos hidrotermales reales

- ¿Cuál es el objetivo de establecer gradientes de temperatura de 40 °C, 50 °C y 60 °C? Optimizar la viabilidad del secado de yogur

- ¿Por qué se requiere un sistema de protección con gas N2 y SF6 para la fusión de magnesio? Garantizar la seguridad y la pureza de la aleación