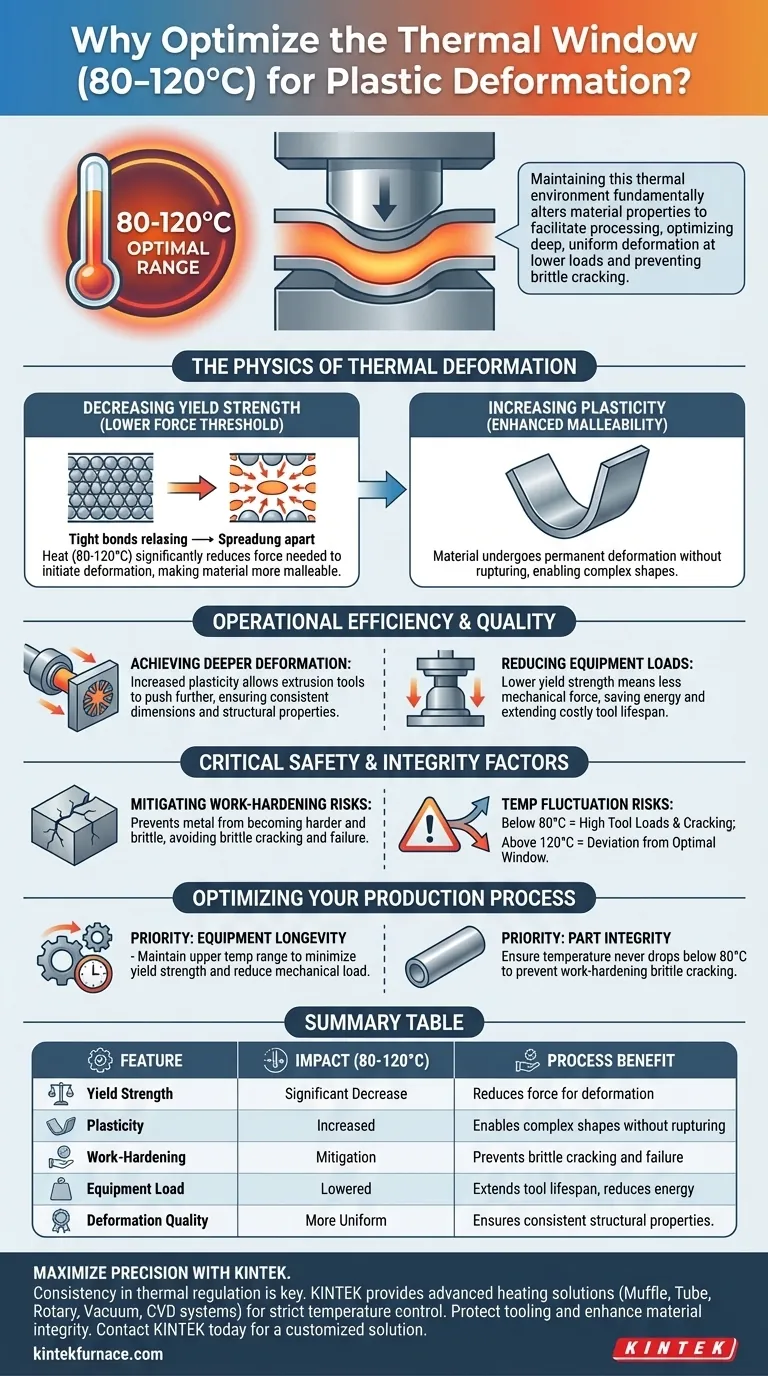

Mantener un entorno térmico entre 80 y 120 °C es esencial durante la deformación plástica porque altera fundamentalmente las propiedades físicas del material para facilitar el procesamiento. Mantener el material dentro de esta ventana de temperatura específica disminuye su resistencia a la fluencia y, al mismo tiempo, aumenta su plasticidad.

El control preciso de la temperatura en este rango optimiza el proceso de fabricación al permitir una deformación más profunda y uniforme con cargas de equipo más bajas, al tiempo que previene de manera crítica el agrietamiento frágil asociado al endurecimiento por deformación.

La Física de la Deformación Térmica

Disminución de la Resistencia a la Fluencia

A temperaturas ambiente, los metales a menudo requieren una fuerza considerable para cambiar de forma permanentemente.

Calentar el entorno a entre 80 y 120 °C reduce la resistencia a la fluencia del material. Esto significa que el umbral de fuerza requerido para iniciar la deformación plástica se reduce significativamente, haciendo que el material sea más maleable.

Aumento de la Plasticidad

A medida que disminuye la resistencia a la fluencia, aumenta la plasticidad, es decir, la capacidad del material para sufrir deformación permanente sin romperse.

Este estado térmico permite que la estructura interna del metal fluya más libremente. Permite la creación de formas complejas que serían imposibles o arriesgadas de intentar a temperaturas más bajas.

Eficiencia Operacional y Calidad

Lograr una Deformación Más Profunda

Con una mayor plasticidad, las herramientas de extrusión pueden empujar el material más allá de lo que permitiría el procesamiento en frío.

Puede lograr una deformación plástica más profunda y uniforme. Esto asegura que el producto final tenga dimensiones y propiedades estructurales consistentes en toda su geometría.

Reducción de las Cargas del Equipo

Debido a que el material cede más fácilmente en este rango de temperatura, la carga mecánica en las herramientas de extrusión se reduce.

Esta reducción de fuerza no solo ahorra energía, sino que también reduce el desgaste de las herramientas costosas, lo que potencialmente extiende la vida útil de su equipo.

Factores Críticos de Seguridad e Integridad

Mitigación de Riesgos de Endurecimiento por Deformación

Una dificultad común en la deformación plástica es el endurecimiento por deformación, donde el metal se vuelve más duro y frágil a medida que se deforma.

Si no se maneja, esto conduce a agrietamiento frágil, lo que provoca que la pieza falle durante o después de la producción. Mantener la temperatura entre 80 y 120 °C contrarresta este efecto, manteniendo el material lo suficientemente dúctil como para sobrevivir al proceso sin fracturarse.

La Consecuencia de la Fluctuación de Temperatura

Es vital tener en cuenta que salirse de este rango específico compromete el proceso.

Por debajo de 80 °C, el material puede permanecer demasiado rígido, lo que genera altas cargas en las herramientas y agrietamiento. Exceder los 120 °C (aunque no se detalla explícitamente en la referencia como un modo de falla) se desviaría de la ventana óptima para el equilibrio específico de resistencia y plasticidad descrito.

Optimización de su Proceso de Producción

Para garantizar una calidad constante y la longevidad de las herramientas, debe priorizar una regulación térmica estricta.

- Si su principal objetivo es la Longevidad del Equipo: Mantenga el extremo superior del rango de temperatura aceptable para minimizar la resistencia a la fluencia y reducir la carga mecánica en sus herramientas de extrusión.

- Si su principal objetivo es la Integridad de la Pieza: Asegúrese de que el entorno nunca descienda por debajo de los 80 °C para prevenir el agrietamiento frágil durante la fase de endurecimiento por deformación.

Controle su entorno térmico con precisión para lograr una deformación profunda y uniforme sin comprometer la integridad estructural de su material.

Tabla Resumen:

| Característica | Impacto del Rango de 80-120 °C | Beneficio del Proceso |

|---|---|---|

| Resistencia a la Fluencia | Disminución significativa | Reduce la fuerza requerida para la deformación |

| Plasticidad | Aumentada | Permite formas complejas sin romperse |

| Endurecimiento por Deformación | Mitigación | Previene el agrietamiento frágil y la falla del material |

| Carga del Equipo | Reducida | Extiende la vida útil de las herramientas y reduce el uso de energía |

| Calidad de la Deformación | Más Uniforme | Asegura propiedades estructurales consistentes |

Maximice la Precisión en la Deformación Plástica

La consistencia en la regulación térmica es la diferencia entre un componente de alta calidad y una falla frágil. KINTEK proporciona las soluciones de calentamiento avanzadas necesarias para mantener un control estricto de la temperatura para sus materiales específicos.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD, todos personalizables para garantizar que sus procesos de deformación plástica se realicen dentro de la ventana óptima de 80-120 °C o más allá.

¿Listo para proteger sus herramientas y mejorar la integridad del material? Contacte a KINTEK hoy mismo para una solución de calentamiento personalizada

Guía Visual

Referencias

- Tamilla Khankishiyeva Tamilla Khankishiyeva, Javid Mustafayev Javid Mustafayev. INVESTIGATION OF THERMAL EFFICIENCY AND OPERATIONAL CHALLENGES IN REFINERY FURNACES. DOI: 10.36962/etm31072025-74

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el papel de un sistema acoplado TG-FTIR-MS en el análisis de 5AT y NaIO4? Domine las ideas de descomposición térmica

- ¿Cuál es la función de un horno de secado durante la activación química del biocarbón? Optimice la estructura de su carbono poroso

- ¿Cuál es el propósito de aplicar un recubrimiento de nitruro de boro hexagonal (h-BN) al grafito? Mejorar la pureza y la longevidad de la herramienta

- ¿Cuál es el propósito de la pulverización catódica por magnetrón en los detectores N-I-P CsPbBr3? Optimizar el transporte de carga y la estabilidad

- ¿Qué función cumple un horno de secado por explosión eléctrico en la activación de relaves de fluorita? Garantizar la precisión del proceso

- ¿Por qué usar la síntesis modificada de dos temperaturas para ZnGeP2? Garantice la seguridad y la calidad del material

- ¿Cómo contribuye una cámara de curado a temperatura y humedad constantes al rendimiento de los materiales activados con álcali?

- ¿Por qué es importante la estabilidad a alta temperatura para los sustratos de Cu2O? Garantiza la eficiencia electrocatalítica a largo plazo