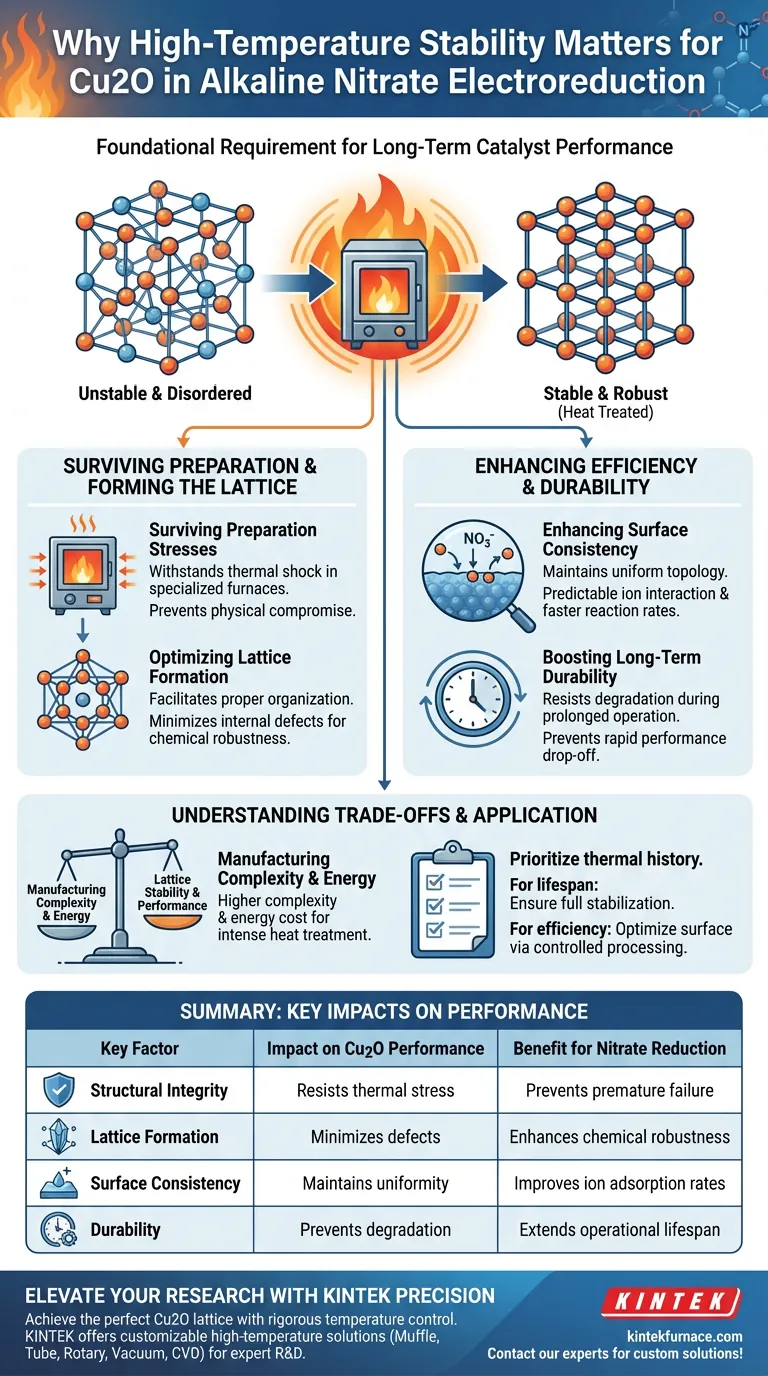

La estabilidad a alta temperatura es el requisito fundamental para el rendimiento del catalizador a largo plazo. Para los sustratos de óxido cuproso (Cu2O) en la electroreducción alcalina de nitratos, esta estabilidad garantiza que el material sobreviva a las tensiones térmicas de la preparación. Garantiza una red cristalina bien formada, esencial para mantener la integridad estructural y proporcionar una superficie constante para reacciones químicas eficientes.

El tratamiento térmico determina el destino estructural del catalizador. La estabilidad a alta temperatura permite que el sustrato de Cu2O desarrolle una estructura de red robusta que resiste la degradación, asegurando una adsorción y reducción de nitratos constantes a lo largo del tiempo.

El papel del calor en la formación de catalizadores

Sobrevivir a las tensiones de preparación

El proceso de fabricación de catalizadores de alto rendimiento a menudo requiere la exposición a entornos extremos. El sustrato de Cu2O debe poseer estabilidad intrínseca a alta temperatura para soportar el choque térmico y las tensiones asociadas con la preparación en hornos especializados.

Sin esta resiliencia térmica, la estructura física del sustrato probablemente se vería comprometida antes de que comience el proceso electrocatalítico.

Optimización de la formación de la red

El tratamiento térmico no es simplemente una prueba de durabilidad; es un proceso de formación activo. Las altas temperaturas facilitan la organización adecuada de la red cristalina de Cu2O.

Una red bien formada es químicamente más robusta. Esta organización estructural minimiza los defectos internos que de otro modo podrían actuar como puntos de falla durante la operación.

Impacto en la eficiencia de la electroreducción

Mejora de la consistencia de la superficie

La eficiencia de la electroreducción de nitratos depende en gran medida de cómo interactúan los reactivos con la superficie del catalizador. La estabilidad a alta temperatura garantiza que el sustrato mantenga una topología superficial constante.

Esta uniformidad es fundamental para la adsorción de iones nitrato. Una superficie estable y constante permite una interacción iónica predecible y eficiente, lo que influye directamente en las velocidades de reacción.

Aumento de la durabilidad a largo plazo

Las reacciones electrocatalíticas son intensas y pueden degradar materiales más débiles con el tiempo. Un sustrato que se ha estabilizado mediante un procesamiento a alta temperatura es significativamente más duradero.

Esta durabilidad evita la degradación física del catalizador durante la operación prolongada, asegurando que el rendimiento no disminuya rápidamente después de los ciclos iniciales.

Comprensión de las compensaciones

Complejidad de fabricación

Lograr la estabilidad a alta temperatura requiere equipos especializados, como hornos de alta temperatura. Esto aumenta la complejidad de la configuración de fabricación en comparación con los métodos de síntesis a temperatura ambiente.

Consumo de energía

El requisito de un tratamiento térmico intenso aumenta inherentemente el costo energético de la producción. Debe equilibrar la necesidad de una red altamente estable con el mayor gasto energético necesario para crearla.

Aplicación de esto al desarrollo de catalizadores

Para maximizar el rendimiento de su sistema de electroreducción alcalina de nitratos, debe priorizar el historial térmico de su material sustrato.

- Si su enfoque principal es la vida útil operativa a largo plazo: Asegúrese de que su proceso de síntesis incluya un tratamiento térmico adecuado para estabilizar completamente la estructura de la red de Cu2O contra la degradación.

- Si su enfoque principal es maximizar la eficiencia de la reacción: Verifique que la consistencia de la superficie del sustrato se haya optimizado mediante un procesamiento térmico controlado para facilitar la adsorción de nitratos.

Un sustrato térmicamente estable no es solo un soporte pasivo; es la columna vertebral activa de un sistema electrocatalítico fiable y eficiente.

Tabla resumen:

| Factor Clave | Impacto en el Rendimiento de Cu2O | Beneficio para la Reducción de Nitratos |

|---|---|---|

| Integridad Estructural | Resiste el estrés térmico durante la preparación | Previene la falla prematura del material |

| Formación de Red | Minimiza defectos internos y vacíos | Mejora la robustez química |

| Consistencia de la Superficie | Mantiene una topología uniforme | Mejora las tasas de adsorción de iones nitrato |

| Durabilidad | Previene la degradación durante el ciclado | Extiende la vida útil operativa |

Mejore su investigación de catalizadores con la precisión de KINTEK

La electrocatálisis de alto rendimiento comienza con un procesamiento térmico superior. En KINTEK, entendemos que lograr la red de Cu2O perfecta requiere un control riguroso de la temperatura y equipos fiables.

Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de soluciones de alta temperatura, incluidos sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Nuestros hornos son totalmente personalizables para satisfacer los perfiles térmicos únicos requeridos para su síntesis de materiales específica, asegurando que sus sustratos logren la máxima estabilidad y eficiencia.

¿Listo para optimizar su síntesis a alta temperatura?

¡Contacte a nuestros expertos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Wanru Liao, Min Liu. Sustainable conversion of alkaline nitrate to ammonia at activities greater than 2 A cm−2. DOI: 10.1038/s41467-024-45534-2

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es el propósito de la sinterización en la ciencia de los materiales? Transformar polvos en componentes densos y de alta resistencia

- ¿Qué son los materiales avanzados y los compuestos? Desbloquee un rendimiento superior para sus innovaciones

- ¿Qué papel juega un horno de vacío en la determinación del contenido de humedad de los adsorbentes de carbón agotados de mercurio? Perspectivas clave

- ¿Cómo mejoran las cámaras industriales y las CNN la detección de defectos superficiales? Revolucione el control de calidad con una precisión superior al 95%

- ¿Cuál es la función de un horno de alta temperatura de laboratorio en el pretratamiento del polvo de cáscara de huevo? Optimizar Compuestos AA6061

- ¿Por qué el equipo de análisis térmico debe admitir múltiples velocidades de calentamiento? Clave para estudios cinéticos de 5AT y NaIO4

- ¿Cómo facilita la introducción de dióxido de silicio (SiO2) la preparación de fósforos de olivino de fase pura mediante HTSSR?

- ¿Por qué se utiliza un horno de secado de laboratorio para la extracción de aceite de semilla de algodón? Logre el máximo rendimiento y precisión