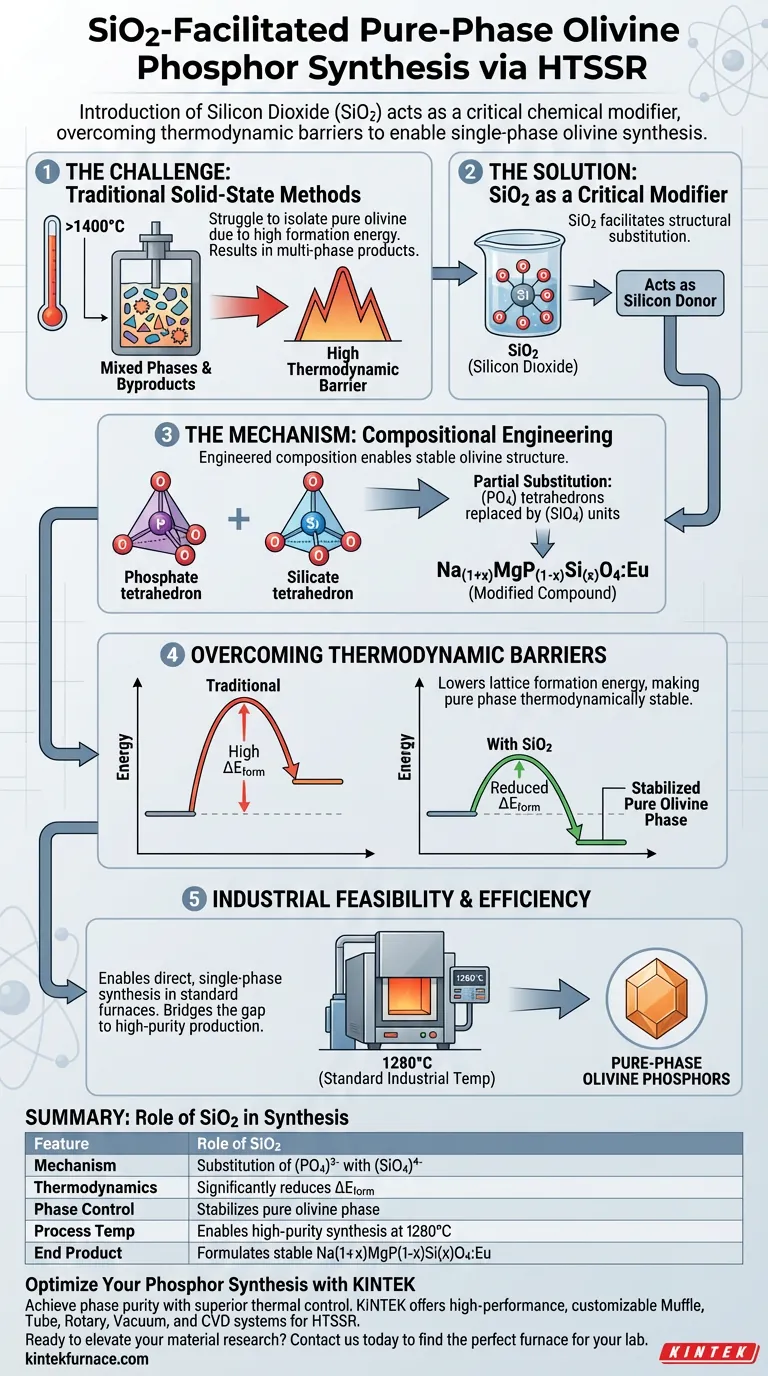

La introducción de dióxido de silicio (SiO2) actúa como un modificador químico crítico, permitiendo la síntesis de fósforos de olivino de fase pura al alterar la termodinámica estructural del material. Al servir como fuente de silicio, el SiO2 permite la sustitución parcial de los tetraedros de fosfato ($\text{PO}_4$) por unidades de silicato ($\text{SiO}_4$). Esta sustitución reduce la energía de formación de la red cristalina, haciendo que la fase de olivino pura, termodinámicamente estable, sea accesible a temperaturas industriales estándar ($1280^\circ\text{C}$).

Los métodos tradicionales de estado sólido luchan por aislar la fase de olivino pura debido a altas barreras termodinámicas. La integración de SiO2 facilita una sustitución estructural específica que reduce significativamente la energía de formación, permitiendo la síntesis directa monofásica en hornos de alta temperatura estándar.

El Mecanismo de Ingeniería Composicional

Sustitución de Fosfato por Silicato

La función principal del dióxido de silicio en este proceso es actuar como donante de silicio. Esto permite un cambio estructural donde los tetraedros de silicato ($\text{SiO}_4$) reemplazan parcialmente a los tetraedros de fosfato ($\text{PO}_4$) dentro de la red cristalina.

Creación del Compuesto Modificado

Esta sustitución conduce a la formación de un compuesto químicamente modificado con la fórmula $\text{Na}{1+x}\text{MgP}{1-x}\text{Si}_x\text{O}_4:\text{Eu}$. Esta composición específica está diseñada para facilitar la estabilidad de la estructura de olivino.

Superando Barreras Termodinámicas

Reducción de la Energía de Formación

El impacto más significativo de la introducción de SiO2 es termodinámico. El cambio composicional reduce significativamente la energía de formación ($\Delta E_{\text{form}}$) requerida para construir la red cristalina.

Estabilización de la Fase Pura

Al reducir el umbral de energía, la fase de olivino pura se vuelve termodinámicamente más estable. Esta estabilidad es el factor clave que permite que el material se forme como una fase única y cohesiva, en lugar de una mezcla de subproductos no deseados.

Viabilidad Industrial y Eficiencia del Proceso

Habilitación de la Síntesis a Alta Temperatura

Debido a que la energía de formación se reduce, el material puede sintetizarse eficazmente a $1280^\circ\text{C}$. Este rango de temperatura es perfectamente compatible con hornos industriales de reacción en estado sólido a alta temperatura (HTSSR).

Resolución del Desafío de Pureza

Históricamente, obtener una única fase pura de fósforos de olivino utilizando métodos tradicionales de estado sólido era difícil. La estrategia de modificación con SiO2 tiende eficazmente este puente, asegurando un producto puro sin necesidad de condiciones de procesamiento exóticas.

Comprensión del Contexto de Síntesis

La Limitación de los Métodos Tradicionales

Es importante reconocer que sin SiO2, la reacción carece del impulso termodinámico necesario para asentarse en una fase pura. Los métodos tradicionales a menudo no logran superar las barreras energéticas requeridas para aislar la estructura única de olivino.

El Papel de la Modificación Química

Este proceso no se trata simplemente de agregar un ingrediente; se trata de modificación química. La estrategia se basa en cambiar la composición fundamental del material para diseñar un camino de menor resistencia para la formación de fases.

Implicaciones para la Síntesis de Materiales

Para lograr fósforos de olivino de alta calidad, considere lo siguiente según sus objetivos específicos:

- Si su enfoque principal es la Pureza de Fase: Utilice SiO2 para facilitar la sustitución de $\text{PO}_4$ por $\text{SiO}_4$, que es el motor químico para aislar la fase única de olivino.

- Si su enfoque principal es la Escalabilidad Industrial: Aproveche la energía de formación reducida para realizar la síntesis a $1280^\circ\text{C}$, utilizando equipos HTSSR industriales estándar en lugar de configuraciones de laboratorio especializadas.

Al aprovechar la ingeniería composicional, puede transformar una síntesis multifásica difícil en un proceso confiable y termodinámicamente favorable.

Tabla Resumen:

| Característica | Rol del SiO2 en la Síntesis |

|---|---|

| Mecanismo | Sustitución de tetraedros de (PO₄)³⁻ por (SiO₄)⁴⁻ |

| Termodinámica | Reduce significativamente la energía de formación de la red (ΔE_form) |

| Control de Fase | Estabiliza la fase pura de olivino; previene subproductos no deseados |

| Temp. del Proceso | Permite la síntesis de alta pureza a 1280°C estándar (HTSSR) |

| Producto Final | Formula fósforos estables de Na1+xMgP1-xSixO4:Eu |

Optimice su Síntesis de Fósforos con KINTEK

Lograr la pureza de fase en la síntesis de materiales avanzados requiere tanto una ingeniería química precisa como un control térmico superior. KINTEK proporciona las soluciones de calentamiento de alto rendimiento necesarias para dominar el proceso HTSSR.

Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus requisitos termodinámicos únicos, asegurando resultados consistentes para su producción de fósforos de olivino.

¿Listo para mejorar su investigación de materiales? Contáctenos hoy mismo para encontrar el horno perfecto para su laboratorio.

Guía Visual

Referencias

- Jianwei Qiao, Lei Wang. Compositional engineering of phase-stable and highly efficient deep-red emitting phosphor for advanced plant lighting systems. DOI: 10.1038/s41377-024-01679-9

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué se requiere un enfriamiento rápido durante la preparación de fertilizantes de vidrio amorfo? Aumentar la solubilidad de los nutrientes

- ¿Cuál es la función principal de un horno de secado por explosión de laboratorio? Preparación esencial para adsorbentes cerámicos La-EPS-C-450

- ¿Por qué es necesario secar la escoria industrial de horno de arco eléctrico antes de la reducción con hidrógeno? Preparación crucial para la seguridad y la precisión

- ¿Cuál es la importancia de una etapa de calentamiento in situ a alta temperatura? Descubra información sobre la estructura cristalina en tiempo real

- ¿Por qué es necesaria una caja de guantes para la pre-litiación de papel de aluminio? Garantice la pureza en el desarrollo de ánodos

- ¿Qué factores influyen en el tiempo y la temperatura del proceso de recocido? Optimice su tratamiento térmico para obtener mejores resultados

- ¿Cuál es el propósito del post-tratamiento del carbono derivado de carburo dopado con nitrógeno (N-CDC)? Optimizar la pureza y el rendimiento

- ¿Cómo garantiza un horno eléctrico una gasificación precisa? Domine el control térmico isotérmico y dinámico