El horno eléctrico actúa como un instrumento de precisión que dicta la exactitud de los datos de gasificación del carbón de licor negro al controlar estrictamente el entorno térmico. Asegura la validez experimental al mantener una temperatura fija y constante durante las pruebas isotérmicas o al ejecutar una rampa de calentamiento lineal precisa —específicamente de 700 a 900 grados Celsius— durante los experimentos dinámicos.

El horno eléctrico proporciona el control necesario para aislar la temperatura como variable, permitiendo a los investigadores simular los complejos y transitorios procesos térmicos de las calderas de recuperación industriales en un entorno de laboratorio controlado.

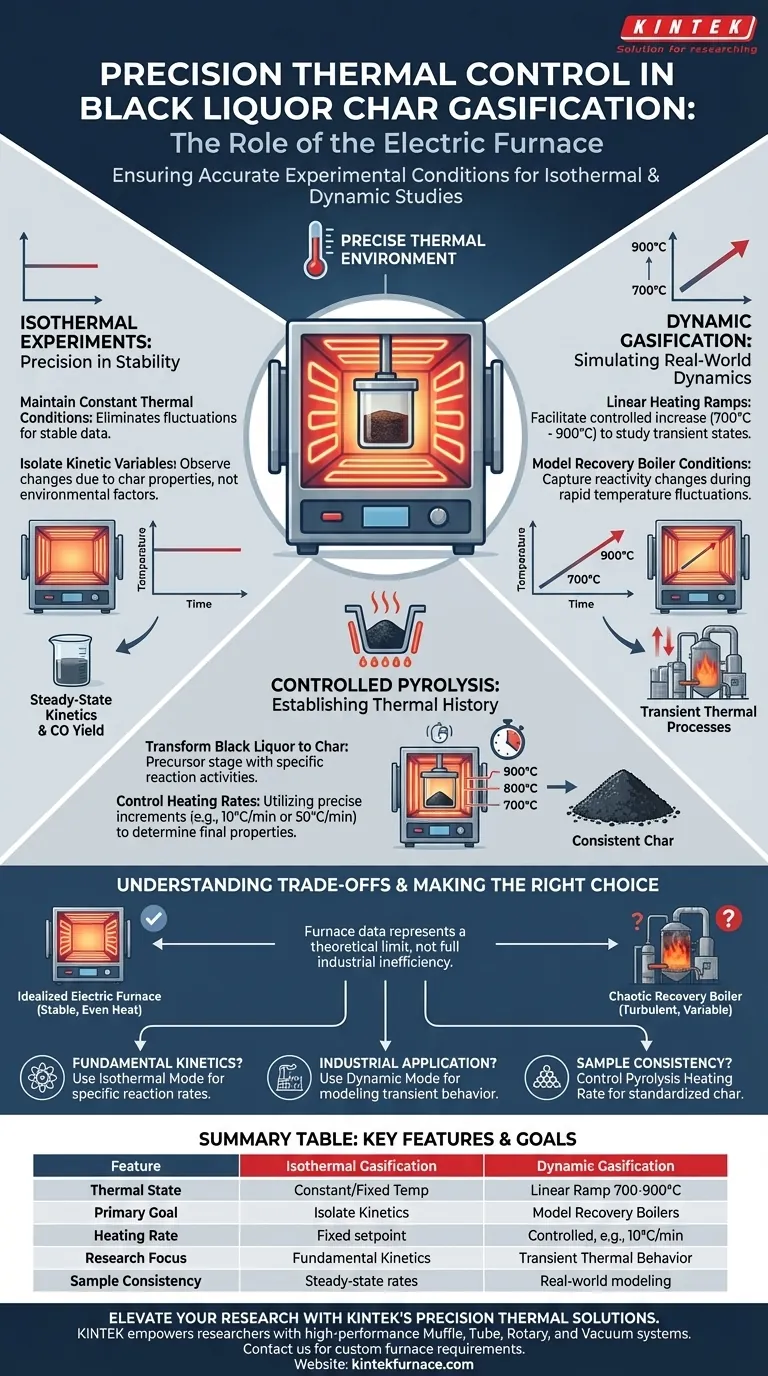

Precisión en Experimentos Isotérmicos

Mantenimiento de Condiciones Térmicas Constantes

En la gasificación isotérmica, el requisito principal es la estabilidad. El horno eléctrico se programa para alcanzar y mantener rígidamente un punto de ajuste de temperatura específico.

Este entorno constante elimina las fluctuaciones térmicas que podrían sesgar los datos. Al mantener la temperatura fija, los investigadores pueden evaluar con precisión cómo las temperaturas específicas influyen directamente en el rendimiento de monóxido de carbono (CO) y otros productos de reacción.

Aislamiento de Variables Cinéticas

Al eliminar la variación de temperatura, el horno asegura que cualquier cambio observado en las tasas de reacción se deba a las propiedades químicas del carbón, y no a factores ambientales externos. Esto permite el cálculo preciso de la cinética de reacción en condiciones de estado estable.

Simulación de Dinámicas del Mundo Real

Rampas de Calentamiento Lineales

Los procesos industriales del mundo real rara vez son estáticos. Para estudiar estos estados transitorios, el horno eléctrico se utiliza en modo dinámico para facilitar el calentamiento lineal.

Según los datos principales, el horno aumenta la temperatura específicamente de 700 a 900 grados Celsius. Este aumento controlado permite a los investigadores observar el comportamiento del carbón a medida que transita por zonas térmicas críticas.

Modelado de Condiciones de Calderas de Recuperación

El objetivo final de la gasificación dinámica es simular el entorno dentro de una caldera de recuperación. Estas calderas experimentan cambios rápidos de temperatura en lugar de un único calor fijo.

Al utilizar el horno eléctrico para imitar estos procesos térmicos transitorios, los investigadores pueden capturar los cambios de reactividad en varios intervalos de temperatura. Esto proporciona datos que son mucho más aplicables a las operaciones industriales reales que las pruebas estáticas por sí solas.

El Papel de la Pirólisis Controlada

Establecimiento del Historial Térmico

Antes de que pueda ocurrir la gasificación, el licor negro debe convertirse en carbón. El horno eléctrico también se utiliza en esta etapa precursora para transformar el licor negro seco en carbón con actividades de reacción específicas.

Control de Tasas de Calentamiento

El horno controla las tasas de calentamiento durante esta etapa de pirólisis, utilizando incrementos precisos como 10°C/min o 50°C/min.

Esta precisión es crítica porque el historial térmico del carbón dicta sus propiedades fisicoquímicas finales. Al controlar estrictamente el entorno de calentamiento inicial, el horno asegura que el material base utilizado para la investigación de gasificación sea consistente y reproducible.

Comprensión de los Compromisos

Entornos Idealizados vs. Caóticos

Si bien un horno eléctrico proporciona alta precisión, crea un entorno "ideal". Entrega una conducción de calor constante del interior al exterior, asegurando que la muestra alcance su punto de ignición de manera uniforme.

Sin embargo, las calderas de recuperación industriales son turbulentas y caóticas. Los datos recopilados de un horno tranquilo y calentado eléctricamente representan un límite teórico de referencia. Puede que no capture completamente las ineficiencias o las variables mecánicas presentes en la maquinaria industrial a gran escala.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el valor de sus datos experimentales, elija el modo de operación del horno que se alinee con sus objetivos de investigación específicos.

- Si su enfoque principal son la cinética fundamental: Utilice el Modo Isotérmico para determinar las tasas de reacción específicas y los rendimientos de CO a temperaturas fijas sin la interferencia de transitorios térmicos.

- Si su enfoque principal es la aplicación industrial: Utilice el Modo Dinámico con calentamiento lineal (700-900°C) para modelar cómo reaccionará el carbón durante las condiciones térmicas cambiantes de una caldera de recuperación.

- Si su enfoque principal es la consistencia de la muestra: Asegúrese de que el horno controle la tasa de calentamiento de pirólisis (por ejemplo, 10°C/min) para estandarizar las propiedades fisicoquímicas del carbón antes de que comience la gasificación.

El control térmico preciso es el puente entre la química teórica y la optimización industrial práctica.

Tabla Resumen:

| Característica | Gasificación Isotérmica | Gasificación Dinámica |

|---|---|---|

| Estado Térmico | Temperatura Constante/Fija | Rampa de Calentamiento Lineal (700-900°C) |

| Objetivo Principal | Aislar variables cinéticas y rendimiento de CO | Modelar calderas de recuperación industriales |

| Tasa de Calentamiento | Estabilidad de punto de ajuste fijo | Controlada (por ejemplo, 10°C/min o 50°C/min) |

| Enfoque de Investigación | Cinética de reacción fundamental | Comportamiento térmico transitorio |

| Consistencia de la Muestra | Tasas de reacción en estado estable | Modelado de aplicación del mundo real |

Mejore su Investigación con las Soluciones Térmicas de Precisión de KINTEK

El control térmico preciso es el puente vital entre la química teórica y el éxito industrial. KINTEK empodera a los investigadores con sistemas Muffle, de Tubo, Rotatorios y de Vacío de alto rendimiento diseñados para manejar los estudios de gasificación isotérmica y dinámica más exigentes.

Nuestro equipo, respaldado por I+D experta y fabricación especializada, garantiza que su laboratorio pueda replicar las condiciones industriales con precisión absoluta. Ya sea que necesite sistemas CVD estándar o hornos de alta temperatura totalmente personalizables adaptados a su investigación única de carbón de licor negro, KINTEK ofrece la consistencia que sus datos exigen.

¿Listo para optimizar el historial térmico de su experimento? ¡Contacte a KINTEK hoy mismo para discutir sus requisitos de horno personalizados con nuestros especialistas!

Guía Visual

Referencias

- Fernando Leo Bueno - CO₂ Gasification of Black Liquor Char under isothermal and dynamic conditions. DOI: 10.26754/jji-i3a.202512148

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo afecta el desconchado de la base del crisol a las superaleaciones a base de níquel? Prevenir la fatiga catastrófica y la impureza del material

- ¿Cuál es la función principal de un horno de secado al vacío en el moldeo de nanocompuestos CIIR? Optimice la eliminación de su disolvente

- ¿Cuáles son algunas aplicaciones comunes de los hornos de laboratorio? Desbloquee la precisión en la transformación de materiales

- ¿Cómo facilita el calentamiento del sustrato a alta temperatura a 500 °C la formación de TiO2? Mejora la densidad y calidad de la película

- ¿Cuál es el propósito de usar un evaporador rotatorio o un horno de secado al vacío? Preservación de la calidad del polvo de SiC post-molienda

- ¿Por qué se utiliza el polvo de nitruro de boro (BN) como diluyente? Mejora la precisión en la cinética de la oxidación del hierro

- ¿Cómo apoya un horno de secado por chorro de aire la preparación de vidrio bioactivo mesoporoso dopado con rubidio? Síntesis Optimizada

- ¿Por qué se realiza el recocido en un horno de tratamiento térmico en muestras compuestas de grafito laminar/cobre antes de las pruebas de rendimiento? Garantice la integridad de los datos para mediciones precisas de expansión térmica