En resumen, los hornos de laboratorio se utilizan para una amplia gama de procesos a alta temperatura que transforman materiales. Las aplicaciones comunes incluyen el recocido de metales para mejorar su ductilidad, la sinterización de polvos en masas sólidas, la calcinación de muestras para determinar su contenido inorgánico, el curado de polímeros para crear materiales duraderos y la purificación de compuestos mediante secado o eliminación de disolventes.

El propósito central de un horno de laboratorio no es solo generar calor, sino controlar con precisión un entorno térmico. Comprender esto le permite verlos como herramientas para la transformación dirigida de materiales, ya sea que esté alterando la estructura física de un material, impulsando una reacción química o purificando una muestra.

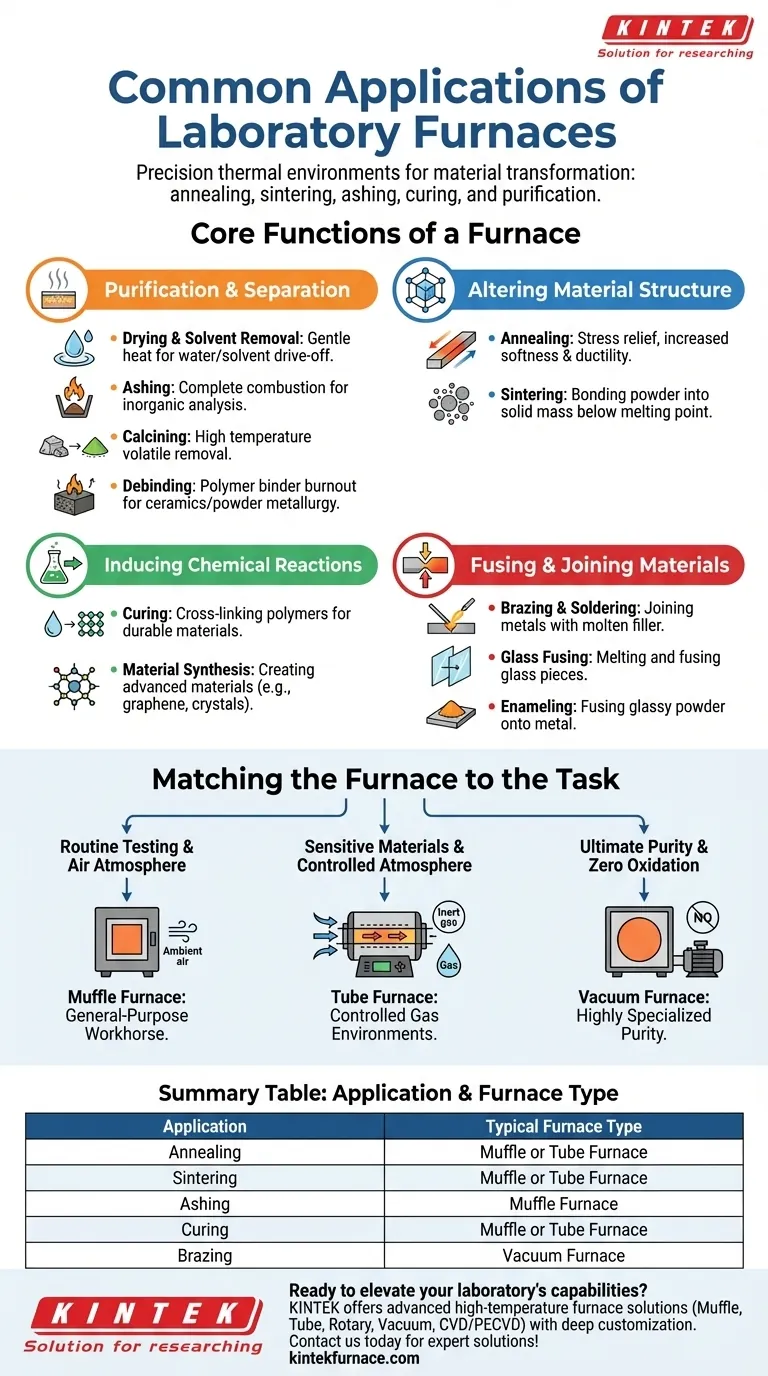

Más allá del calentamiento: las funciones principales de un horno

Si bien aplicaciones como el "recocido" o el "curado" parecen distintas, todas se basan en unos pocos procesos térmicos fundamentales. Comprender estas funciones principales ayuda a aclarar lo que un horno realmente le hace a una muestra.

Función 1: Purificación y separación

Muchas aplicaciones de hornos están diseñadas para eliminar sustancias no deseadas de una muestra calentándola hasta que los componentes volátiles se vaporizan.

- Secado y eliminación de disolventes: La aplicación suave de calor para evaporar agua o disolventes orgánicos.

- Calcinación (Ashing): La combustión completa de una muestra (como carbón o petróleo) en aire para quemar todo el material orgánico, dejando solo las cenizas inorgánicas para su análisis.

- Calcinación (Calcining): Calentar un material a alta temperatura para eliminar componentes volátiles, como eliminar dióxido de carbono de la piedra caliza para producir cal.

- Desaglomerado (Debinding): Un paso crítico en la metalurgia de polvos y la fabricación de cerámica donde el calor se utiliza para quemar un "aglutinante" de polímero que sujeta temporalmente la forma de una pieza.

Función 2: Alteración de la estructura del material

El calor proporciona la energía necesaria para reorganizar físicamente la estructura atómica o cristalina de un material, cambiando fundamentalmente sus propiedades sin alterar su composición química.

- Recocido (Annealing): Calentar y enfriar lentamente un metal para aliviar las tensiones internas, aumentar su suavidad y ductilidad, y refinar su estructura de grano. Esto facilita el trabajo con el metal.

- Sinterización (Sintering): Calentar un polvo comprimido (como polvo cerámico o metálico) a una temperatura por debajo de su punto de fusión, haciendo que las partículas se unan y formen un objeto sólido y denso.

Función 3: Inducción de reacciones químicas

En muchos casos, el calor actúa como catalizador o fuente de energía necesaria para iniciar o acelerar una reacción química, creando materiales o compuestos completamente nuevos.

- Curado (Curing): Uso de calor para desencadenar la reticulación química en polímeros (como epoxis o poliimidas), transformando un material líquido o blando en un sólido duro y estable.

- Síntesis de materiales: Proporcionar el entorno de alta energía necesario para crear materiales avanzados, como producir grafeno o cultivar tipos específicos de cristales.

Función 4: Fusión y unión de materiales

Esta función se basa en el uso de calor para fundir materiales para que puedan unirse, recubrirse o remodelarse.

- Soldadura fuerte (Brazing) y Soldadura blanda (Soldering): Unir dos piezas de metal fundiendo un metal de relleno en la junta. La soldadura fuerte se produce a temperaturas más altas que la soldadura blanda.

- Fusión de vidrio (Glass Fusing): Calentar piezas de vidrio hasta que se fundan y se unan.

- Esmaltado (Enameling): Fusionar un polvo vítreo sobre un sustrato (generalmente metal) para formar un recubrimiento duro, protector y decorativo.

Adaptar el horno a la tarea

La aplicación específica dicta el tipo de horno requerido. La principal diferencia entre los tipos de hornos es su capacidad para controlar la atmósfera que rodea a la muestra.

Hornos de mufla: El caballo de batalla de propósito general

Un horno de mufla es esencialmente un horno de alta temperatura que calienta la muestra en aire ambiente. Su cámara aislada protege los elementos calefactores de la contaminación.

Esta es la opción preferida para procesos sencillos como la calcinación (cenizas), el tratamiento térmico básico de metales y la cocción de cerámicas donde una atmósfera de aire es aceptable o requerida.

Hornos de tubo: Para atmósferas controladas

Un horno de tubo contiene la muestra dentro de un tubo cilíndrico, generalmente hecho de cerámica o cuarzo. Este diseño le permite purgar el aire y reemplazarlo con un gas controlado.

Estos son esenciales para procesos donde la muestra no puede exponerse al oxígeno. Esto incluye el recocido de metales sensibles, la síntesis de materiales sensibles al aire y la ejecución de reacciones bajo flujos de gas inerte (argón, nitrógeno) o reactivo.

Hornos de vacío: Para la máxima pureza

Un horno de vacío es una unidad altamente especializada que elimina casi todos los gases atmosféricos de la cámara antes de calentarla.

Esto es fundamental para las aplicaciones de mayor pureza, como la soldadura fuerte al vacío de componentes aeroespaciales o el tratamiento térmico de metales reactivos como el titanio, donde incluso cantidades residuales de oxígeno causarían una oxidación catastrófica.

Cómo aplicar esto a su objetivo

El horno adecuado es el que proporciona el entorno preciso que exige su proceso.

- Si su enfoque principal son las pruebas rutinarias como la calcinación o el tratamiento térmico simple: Un horno de mufla estándar es la solución más directa y rentable.

- Si está trabajando con materiales sensibles que reaccionan con el aire: Necesita un horno de tubo para controlar la atmósfera con gases inertes o reactivos.

- Si su objetivo es unir aleaciones de alta resistencia o procesar materiales sin oxidación: Un horno de vacío es la única herramienta que puede proporcionar el nivel necesario de pureza atmosférica.

En última instancia, la selección de un horno consiste en definir la transformación térmica exacta que necesita lograr.

Tabla de resumen:

| Aplicación | Función principal | Tipo de horno típico |

|---|---|---|

| Recocido | Alteración de la estructura del material | Horno de mufla o de tubo |

| Sinterización | Alteración de la estructura del material | Horno de mufla o de tubo |

| Calcinación (Ashing) | Purificación y separación | Horno de mufla |

| Curado | Inducción de reacciones químicas | Horno de mufla o de tubo |

| Soldadura fuerte (Brazing) | Fusión y unión de materiales | Horno de vacío |

¿Listo para elevar las capacidades de su laboratorio? En KINTEK, nos especializamos en proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una I+D excepcional y la fabricación interna, nuestra línea de productos—que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD—ofrece una personalización profunda para satisfacer con precisión sus requisitos experimentales. Ya sea que se encuentre en ciencia de materiales, I+D o procesamiento industrial, nuestros hornos garantizan un rendimiento y una fiabilidad superiores. Contáctenos hoy para discutir cómo podemos apoyar sus proyectos con tecnología de punta y soluciones expertas.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores