El propósito principal de usar un evaporador rotatorio o un horno de secado al vacío es eliminar rápidamente los solventes, como el etanol, bajo condiciones controladas de baja temperatura y presión reducida. Este entorno específico es esencial para prevenir la formación de aglomerados duros severos y para fijar el estado altamente disperso de los aditivos de sinterización logrado durante el proceso de molienda.

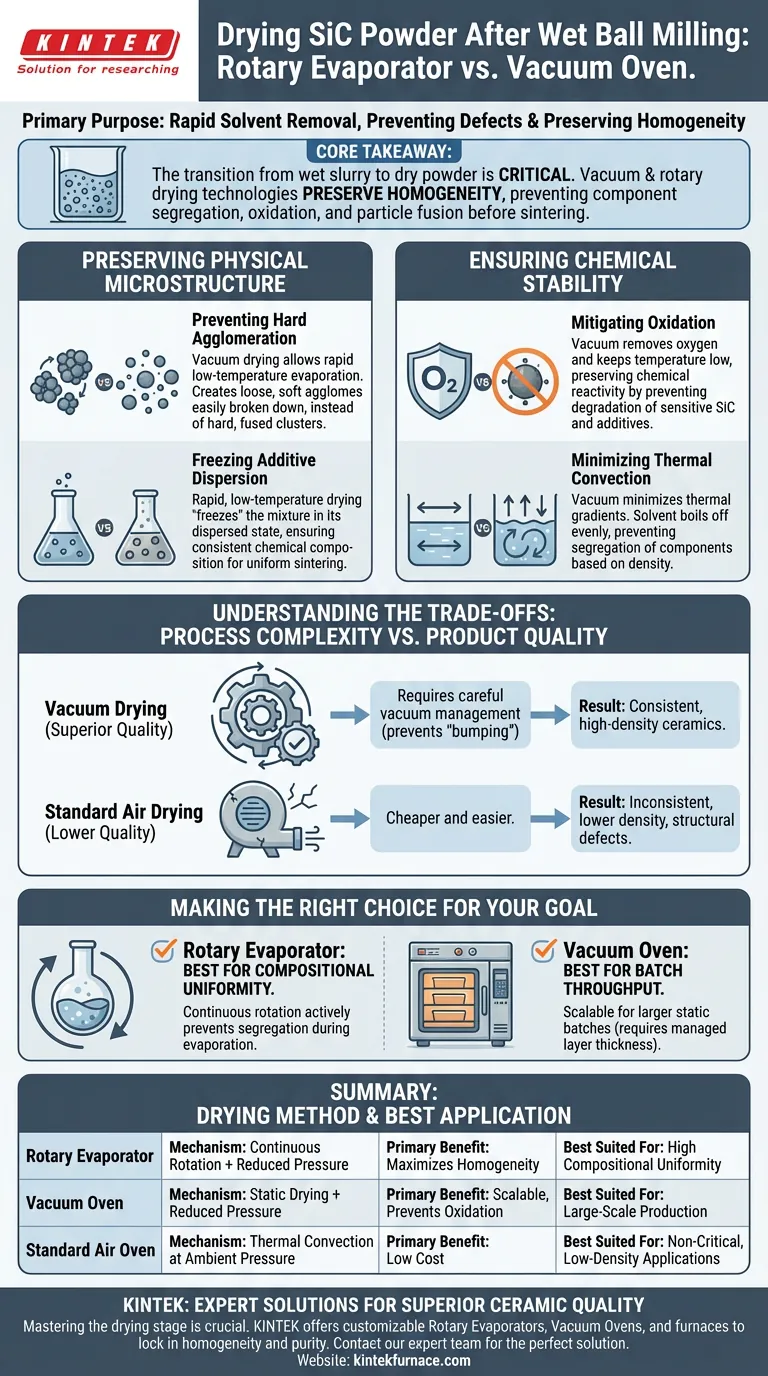

Conclusión Clave La transición de una suspensión húmeda a un polvo seco es el punto más crítico para la introducción de defectos en el procesamiento de cerámica. Las tecnologías de secado al vacío y rotatorio no se tratan solo de eliminar el líquido; se trata de preservar la homogeneidad creada durante la molienda, previniendo la segregación de componentes, la oxidación y la fusión de partículas antes de la etapa de sinterización.

Preservación de la Microestructura Física

Prevención de la Aglomeración Dura

El riesgo físico más inmediato durante el secado es la formación de "aglomerados duros".

Cuando los solventes se evaporan lentamente a altas temperaturas o presión ambiente, las partículas tienden a agruparse estrechamente.

El secado al vacío reduce el punto de ebullición del solvente, permitiendo una rápida evaporación sin calor elevado. Esto crea aglomerados sueltos y blandos que se descomponen fácilmente, en lugar de cúmulos duros y fusionados que arruinan la moldeabilidad.

Fijación de la Dispersión de Aditivos

La molienda en húmedo en molino de bolas se utiliza para lograr una mezcla perfecta de Carburo de Silicio (SiC) y aditivos de sinterización.

Si el proceso de secado es lento o implica convección térmica desigual, estos aditivos pueden separarse o segregarse de la matriz de SiC.

El secado rápido a baja temperatura "fija" eficazmente la mezcla en su estado disperso. Esto asegura que la composición química permanezca constante en todo el lote, lo cual es vital para una sinterización uniforme posterior.

Garantía de Estabilidad Química

Mitigación de la Oxidación

El Carburo de Silicio y sus aditivos metálicos de sinterización son sensibles a la oxidación, especialmente cuando se calientan al aire.

El secado estándar en horno expone el polvo fino al oxígeno a temperaturas elevadas, lo que puede degradar las superficies de las partículas.

Al operar en vacío, se elimina la fuente de oxígeno. Al reducir el punto de ebullición, se mantiene la temperatura por debajo del umbral en el que ocurre una rápida oxidación. Esto preserva la reactividad química requerida para una sinterización de alta densidad.

Minimización de la Convección Térmica

En el secado estándar, el calor a menudo crea fuertes corrientes de convección dentro de la suspensión líquida.

Estas corrientes pueden hacer que las partículas más pesadas se asienten o que las partículas más ligeras floten, deshaciendo el trabajo de mezcla realizado por el molino de bolas.

El secado al vacío minimiza estos gradientes térmicos. El solvente hierve de manera uniforme y rápida, previniendo la segregación de componentes basada en la densidad.

Comprensión de las Compensaciones

Complejidad del Proceso vs. Calidad del Producto

Si bien el secado al vacío produce una calidad de polvo superior, introduce complejidad en comparación con el secado al aire estándar.

Debe gestionar cuidadosamente los niveles de vacío para evitar el "bumping" (ebullición violenta que puede expulsar el polvo).

Sin embargo, esta complejidad es una compensación necesaria. El secado al aire simple es más barato y fácil, pero a menudo resulta en cerámicas inconsistentes con menor densidad y defectos estructurales.

Tomando la Decisión Correcta para su Objetivo

El equipo específico que elija —evaporador rotatorio vs. horno de vacío estático— depende de su escala de procesamiento específica y su prioridad.

- Si su enfoque principal es la Uniformidad Composicional: El evaporador rotatorio es superior porque la rotación continua evita activamente la segregación mientras el solvente se evapora.

- Si su enfoque principal es el Rendimiento por Lote: Un horno de secado al vacío es a menudo más escalable para lotes estáticos más grandes, siempre que se gestione el espesor de la capa para asegurar un secado uniforme.

En última instancia, el objetivo es producir un polvo precursor suelto y homogéneo que conserve su pureza química para el horno de sinterización.

Tabla Resumen:

| Método de Secado | Mecanismo | Beneficio Principal | Más Adecuado Para |

|---|---|---|---|

| Evaporador Rotatorio | Rotación continua + presión reducida | Maximiza la homogeneidad; previene la segregación de componentes | Alta uniformidad composicional |

| Horno de Vacío | Secado estático + presión reducida | Procesamiento de lotes escalable; previene la oxidación | Producción a gran escala y rendimiento |

| Horno de Aire Estándar | Convección térmica a presión ambiente | Bajo costo; operación simple | Aplicaciones no críticas, de baja densidad |

Logre una calidad cerámica superior dominando la etapa de secado. En KINTEK, entendemos que los materiales de alto rendimiento como el Carburo de Silicio requieren equipos de precisión para prevenir defectos. Respaldados por I+D y fabricación expertas, ofrecemos Evaporadores Rotatorios, Hornos de Secado al Vacío y hornos de alta temperatura personalizables diseñados para fijar la homogeneidad y pureza química de su polvo. No permita que un secado inadecuado comprometa sus resultados de sinterización: contacte a nuestro equipo técnico hoy mismo para encontrar la solución perfecta para las necesidades únicas de su laboratorio.

Guía Visual

Referencias

- Zipeng Li, Zhiqing Liang. Preparation of Aluminum Matrix Composites Reinforced with Hybrid MAX–MXene Particles for Enhancing Mechanical Properties and Tribological Performance. DOI: 10.3390/jcs9100552

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Por qué se requiere un horno de calentamiento con control de temperatura de alta precisión para alfa-Fe2O3/FeOOH? Guía de Síntesis Experta

- ¿Cuál es la función de un sistema de pulverización catódica por magnetrón para películas delgadas de WS2? Domine el control de deposición a nanoescala

- ¿Cómo tratan los hornos de temple y revenido a alta temperatura el acero inoxidable AISI 304? Mejora la tenacidad del núcleo

- ¿Cómo facilita un horno de baño de sal fundida la nitruración del AISI 304? Guía experta para una dureza superficial superior

- ¿Por qué se utiliza XPS para analizar catalizadores de manganeso? Domina los estados de valencia superficial para mejorar la reactividad

- ¿Qué papel juega un horno de resistencia industrial en el calentamiento de 42CrMo/Cr5? Asegure el éxito del forjado con precisión.

- ¿Cómo contribuye una cámara de curado a temperatura y humedad constantes a la hidratación del GCCM? Optimizar la resistencia del material

- ¿Por qué se requiere un horno de secado al vacío para el pretratamiento de zeolita modificada? Preservar la integridad de los poros para la captura de CO2