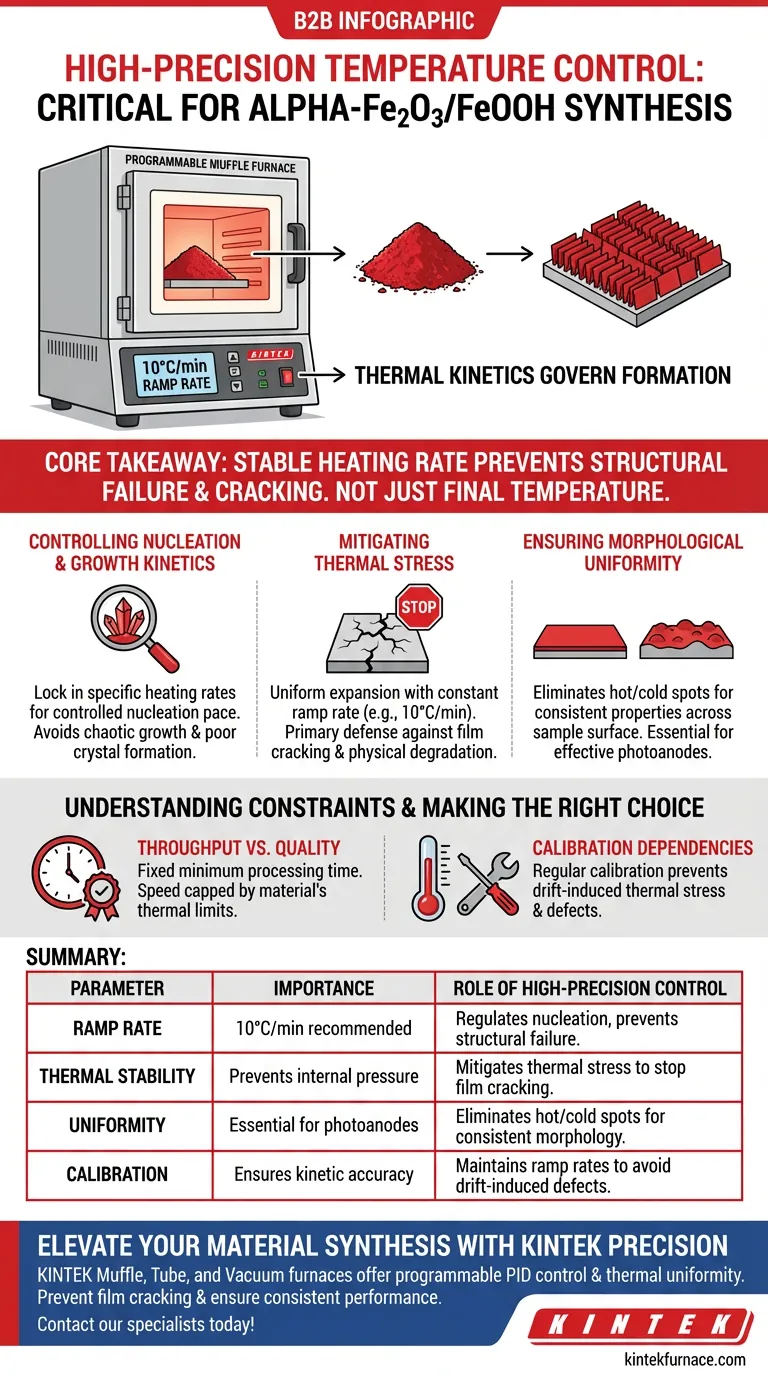

El control de temperatura de alta precisión es obligatorio para la síntesis de alfa-Fe2O3/FeOOH porque la formación de estas nanohojas está estrictamente gobernada por la cinética térmica. Específicamente, debe usar un horno programable para mantener una velocidad de rampa estable, como 10 grados Celsius por minuto, hasta 450 grados Celsius para prevenir fallas estructurales.

Conclusión Clave La integridad física de las muestras de alfa-Fe2O3/FeOOH está dictada por la estabilidad de la velocidad de calentamiento, no solo por la temperatura final. Sin un control programado preciso para regular la nucleación y mitigar el estrés térmico, el material sufrirá agrietamiento de la película e inconsistencias morfológicas, lo que hará que el fotoánodo sea ineficaz.

El Papel Crítico de la Estabilidad Térmica

La transformación de precursores en alfa-Fe2O3/FeOOH es un proceso delicado donde el historial de calentamiento determina la arquitectura final del material.

Controlando la Cinética de Nucleación y Crecimiento

La transición de materia prima a nanohojas estructuradas depende de cinéticas de reacción específicas.

Un horno de alta precisión le permite fijar una velocidad de calentamiento específica, asegurando que la nucleación ocurra a un ritmo controlado.

Si la temperatura fluctúa o aumenta demasiado rápido, el mecanismo de crecimiento se vuelve caótico, lo que lleva a una mala formación de cristales.

Mitigando el Estrés Térmico

Los materiales se expanden al calentarse, y un calentamiento rápido o desigual crea presión interna.

Una velocidad de rampa constante y programada (por ejemplo, 10 °C/min) permite que el material se expanda de manera uniforme.

Esta estabilidad es la defensa principal contra el agrietamiento de la película, que degrada físicamente la muestra e interrumpe la continuidad requerida para aplicaciones electrónicas.

Asegurando la Uniformidad Morfológica

Para que un fotoánodo funcione correctamente, las propiedades del material deben ser consistentes en toda la superficie de la muestra.

El calentamiento de precisión elimina los "puntos calientes" o "puntos fríos" que resultan en un crecimiento desigual.

Esto crea un material distribuido uniformemente, que es esencial para un rendimiento electroquímico consistente.

Comprendiendo las Restricciones

Si bien el equipo de alta precisión es necesario para la calidad, impone restricciones operativas específicas que deben gestionarse.

Rendimiento vs. Calidad

La estricta adherencia a una velocidad de rampa (como 10 °C/min) dicta un tiempo de procesamiento mínimo fijo.

No puede acelerar el proceso de fabricación simplemente aumentando la potencia de calentamiento sin arriesgarse a una no uniformidad morfológica.

La velocidad de producción está efectivamente limitada por los límites físicos de la capacidad del material para soportar el estrés térmico.

Dependencias de Calibración del Equipo

La definición de "alta precisión" depende completamente de la calibración de los termopares y el controlador del horno.

Un horno que se desvía incluso ligeramente de la velocidad de rampa programada puede reintroducir el estrés térmico que está tratando de evitar.

La calibración regular es tan crítica como el hardware en sí para mantener el control cinético requerido.

Tomando la Decisión Correcta para su Objetivo

Para garantizar una síntesis exitosa, alinee las capacidades de su equipo con los requisitos específicos de su material.

- Si su enfoque principal es la Integridad Estructural: Priorice un horno con control PID programable para aplicar estrictamente la velocidad de rampa de 10 °C/min, ya que esta es la variable principal que previene el agrietamiento de la película.

- Si su enfoque principal es el Rendimiento Electroquímico: Asegúrese de que el horno proporcione una uniformidad térmica excepcional dentro de la cámara para garantizar que las nanohojas se distribuyan uniformemente en la superficie del fotoánodo.

Dominar la velocidad de rampa es la diferencia entre un fotoánodo de alto rendimiento y una muestra agrietada e inutilizable.

Tabla Resumen:

| Parámetro | Importancia en la Síntesis | Rol del Control de Alta Precisión |

|---|---|---|

| Velocidad de Rampa | Se recomiendan 10 °C/min | Regula la nucleación y previene fallas estructurales. |

| Estabilidad Térmica | Previene la presión interna | Mitiga el estrés térmico para detener el agrietamiento de la película. |

| Uniformidad | Esencial para fotoánodos | Elimina puntos calientes/fríos para una morfología de muestra consistente. |

| Calibración | Asegura la precisión cinética | Mantiene las velocidades de rampa programadas para evitar defectos inducidos por desviaciones. |

Mejore su Síntesis de Materiales con la Precisión KINTEK

No permita que el estrés térmico comprometa su investigación de alfa-Fe2O3/FeOOH. KINTEK ofrece hornos de mufla, tubulares y de vacío de alta precisión diseñados específicamente para cumplir con la rigurosa cinética térmica de la síntesis de materiales avanzados. Respaldados por I+D y fabricación expertas, nuestros sistemas ofrecen el control PID programable y la uniformidad térmica necesarios para prevenir el agrietamiento de la película y garantizar un rendimiento consistente del fotoánodo.

¿Listo para lograr una uniformidad morfológica superior? Contacte a nuestros especialistas de laboratorio hoy mismo para discutir nuestras soluciones personalizables de alta temperatura para sus necesidades de laboratorio únicas.

Guía Visual

Referencias

- Wenyao Zhang, Changqing Zhu. Deposition of FeOOH Layer on Ultrathin Hematite Nanoflakes to Promote Photoelectrochemical Water Splitting. DOI: 10.3390/mi15030387

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué se requiere una medición molar precisa de los nitratos metálicos durante la preparación de soluciones precursoras de óxidos de alta entropía? Garantiza la estabilidad y pureza de los HEO

- ¿Cuál es la función principal de un horno de secado eléctrico de laboratorio en la producción de ACBP? Asegurar un pretratamiento preciso

- ¿Cómo influye el equipo de forja a escala industrial en la morfología de los carbonitruros primarios en el acero para herramientas H13?

- ¿Qué condiciones de procesamiento centrales proporciona un horno de alta temperatura de laboratorio? Optimice los resultados del curado de geopolímeros

- ¿Por qué los materiales superconductores Bi-2223 de alto rendimiento requieren un control de temperatura de alta precisión? | KINTEK Solution

- ¿Cuál es la función del enfriamiento rápido después del tratamiento térmico a alta temperatura? Control Microestructural de Aleaciones de AlSi10Mg

- ¿Cuál es la función de un horno de secado a temperatura constante en la síntesis de Cr/NiONP? Garantizar la precisión y la estabilidad de las partículas

- ¿Cómo regula una máscara de papel de aluminio la temperatura en el proceso de zona flotante? Optimizar la precisión del crecimiento de cristales