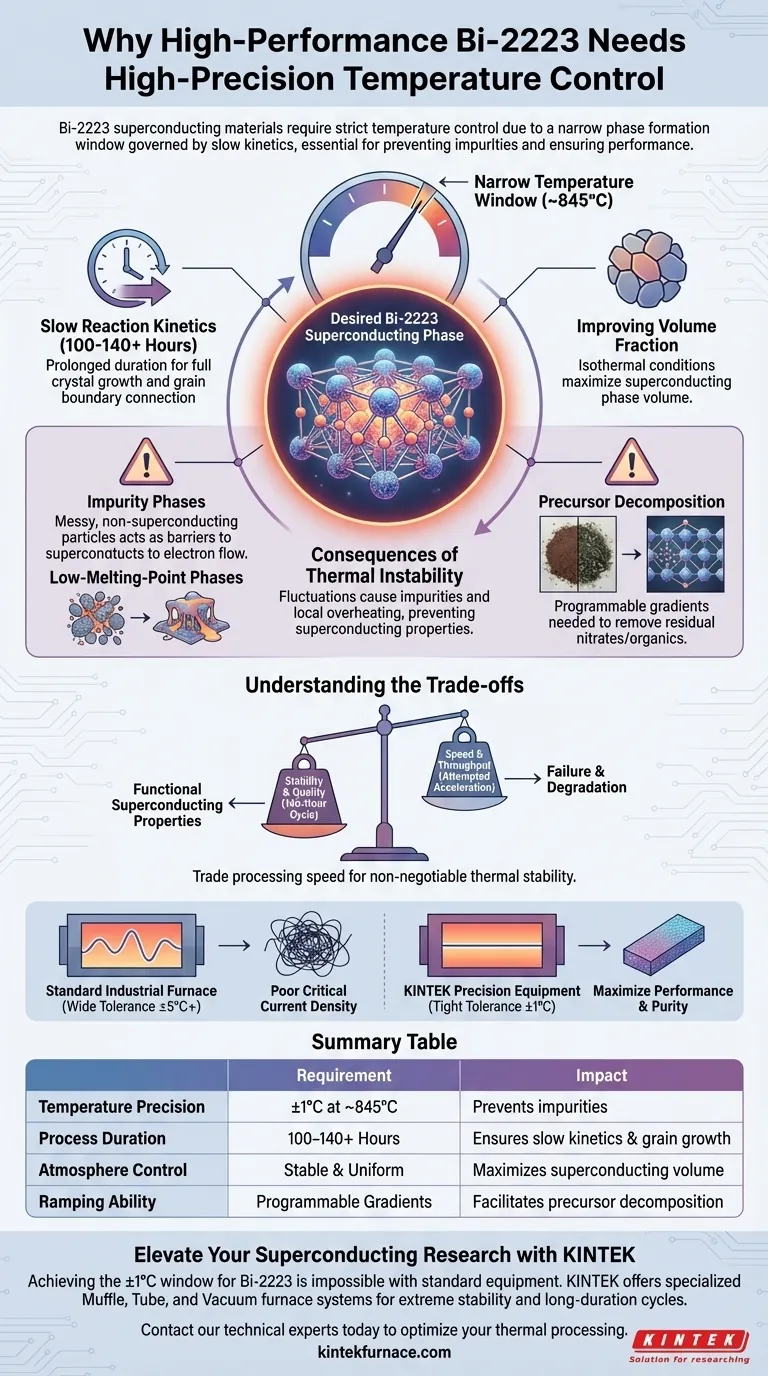

Los materiales superconductores Bi-2223 de alto rendimiento exigen un control de temperatura de alta precisión porque su formación de fase específica ocurre dentro de una ventana de temperatura excepcionalmente estrecha, regida por una cinética de reacción lenta. Sin una estabilidad térmica rigurosa, mantenida típicamente alrededor de 845 °C durante períodos prolongados, el material sufre una transformación de fase incompleta y la proliferación de impurezas no superconductoras.

La temperatura crítica y la densidad de corriente del Bi-2223 dependen completamente del mantenimiento del equilibrio termodinámico durante cientos de horas; incluso las fluctuaciones menores de temperatura interrumpen este equilibrio, lo que lleva a una degradación permanente del rendimiento.

El Desafío de la Formación de Fases

La Estrecha Ventana de Temperatura

La formación de la fase superconductora deseada Bi-2223 es termodinámicamente frágil. Requiere una temperatura muy específica, a menudo centrada alrededor de 845 °C, para iniciar y mantener la reacción.

Desviarse de este punto de ajuste preciso altera el equilibrio de fases. Esta precisión es necesaria para garantizar que las reacciones en estado sólido ocurran exactamente como se pretende, sin desencadenar reacciones secundarias.

Cinética de Reacción Lenta

A diferencia de los materiales que reaccionan instantáneamente, el Bi-2223 presenta una cinética de reacción extremadamente lenta. La reorganización atómica necesaria para formar la estructura cristalina superconductora requiere un tiempo considerable.

En consecuencia, los tratamientos térmicos a menudo deben extenderse hasta 140 horas. Esta duración prolongada permite el crecimiento completo de los granos superconductores y la mejora necesaria de las conexiones de los límites de grano.

Mejora de la Fracción Volumétrica

El objetivo de este tratamiento térmico largo y estable es maximizar la fracción volumétrica de la fase superconductora. Una mayor fracción volumétrica se correlaciona directamente con un mejor rendimiento eléctrico.

Al mantener condiciones isotérmicas, el proceso asegura que las reacciones químicas internas se lleven a cabo hasta su finalización.

Consecuencias de la Inestabilidad Térmica

Prevención de Fases Impuras

Si la temperatura fluctúa durante el largo proceso de sinterización, el material formará fases impuras en lugar de la estructura Bi-2223 deseada. Estos residuos no superconductores actúan como barreras para el flujo de electrones.

El equipo de alta precisión elimina estas fluctuaciones, minimizando los residuos y asegurando un producto final puro.

Gestión de Fases de Bajo Punto de Fusión

Un control de temperatura impreciso corre el riesgo de sobrecalentamiento local. Esto puede hacer que las fases de bajo punto de fusión dentro de la mezcla se fundan prematuramente.

El calentamiento controlado evita esta fusión, preservando la integridad estructural necesaria para la posterior formación de la fase superconductora de alta pureza.

Descomposición del Precursor

Antes de que se forme la fase superconductora principal, se deben eliminar los nitratos residuales y los componentes orgánicos del polvo precursor. Un horno programable permite gradientes específicos para descargar completamente estos componentes.

Esto establece una base de material limpia, asegurando que las impurezas no queden atrapadas dentro de la red cristalina final.

Comprender las Compensaciones

El Costo de la Estabilidad frente a la Velocidad

No hay atajos para obtener un alto rendimiento con Bi-2223; intentar acelerar el proceso aumentando las temperaturas o acortando los tiempos de remojo inevitablemente conduce al fracaso.

Los operadores deben sacrificar la velocidad de procesamiento por la estabilidad térmica. Los costos de energía y tiempo de un ciclo de 140 horas son altos, pero son el precio innegociable para obtener propiedades superconductoras funcionales.

Sensibilidad del Equipo

Los hornos industriales estándar a menudo carecen de la precisión requerida para esta aplicación específica. El uso de equipos con amplias bandas de tolerancia (por ejemplo, ±5 °C o más) probablemente resultará en un lote con una baja densidad de corriente crítica, independientemente de la calidad de las materias primas.

Tomar la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de los materiales Bi-2223, su estrategia de equipo debe priorizar la estabilidad sobre el rendimiento.

- Si su enfoque principal es la densidad de corriente crítica (Jc): Asegúrese de que su horno pueda mantener una estabilidad de ±1 °C a 845 °C durante más de 100 horas para maximizar la conectividad de los límites de grano.

- Si su enfoque principal es la pureza: Utilice rampas programables para descomponer completamente los precursores orgánicos antes de alcanzar la fase de sinterización.

La precisión en el procesamiento térmico no es simplemente una variable en la producción de Bi-2223; es el factor definitorio que separa un superconductor de una simple cerámica.

Tabla Resumen:

| Factor | Requisito para Bi-2223 | Impacto en el Rendimiento del Material |

|---|---|---|

| Precisión de Temperatura | ±1 °C a ~845 °C | Evita fases impuras no superconductoras |

| Duración del Proceso | 100 a 140+ Horas | Asegura la cinética de reacción lenta y la finalización del crecimiento del grano |

| Control de Atmósfera | Estable y Uniforme | Maximiza la fracción volumétrica de la fase superconductora |

| Capacidad de Rampa | Gradientes Programables | Facilita la descomposición del precursor y la eliminación de impurezas |

Eleve su Investigación de Superconductores con KINTEK

Lograr la estrecha ventana térmica de ±1 °C requerida para el Bi-2223 de alto rendimiento es imposible con equipos industriales estándar. En KINTEK, entendemos que en la ciencia de materiales superconductores, la precisión es la diferencia entre el éxito y el fracaso.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de hornos de mufla, tubulares y de vacío diseñados para una estabilidad extrema y ciclos programables de larga duración. Nuestro equipo es totalmente personalizable para satisfacer las demandas únicas de la sinterización de Bi-2223 y otros procesos de materiales avanzados, asegurando que logre la máxima densidad de corriente crítica y pureza de fase en todo momento.

¿Listo para optimizar su procesamiento térmico? Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno de precisión perfecto para su laboratorio.

Guía Visual

Referencias

- Kun Yang, Junwei Liu. Thermal Deformation Behavior and Microstructural Evolution of Multicomponent Mg-Li-Zn-Al-Y Alloys under Hot Compression. DOI: 10.3390/ma17020489

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuál es el propósito principal de introducir continuamente gas argón de alta pureza? 4 roles críticos en la pirólisis solar

- ¿Cuáles son las ventajas de temperatura del uso del Depósito por Arco Catódico (CAD)? Aumenta la dureza de la película a temperaturas más bajas

- ¿Qué es el dióxido de circonio y cómo se estabiliza para uso dental? Descubra la ciencia detrás de las cerámicas dentales duraderas

- ¿Por qué se utiliza un horno de laboratorio para el secado a 80 °C antes de la sinterización de membranas NASICON? Garantizar la integridad estructural

- ¿Qué papel juega el medio de empaque en el proceso de borurado en polvo en estado sólido? Mejora la dureza del metal a altas temperaturas

- ¿Por qué el argón es particularmente atractivo para las aplicaciones industriales? Desbloquee pureza y estabilidad rentables

- ¿Cómo mejora el proceso de tratamiento térmico secundario el rendimiento de la batería? Optimice los compuestos SHPC/N-CNT hoy mismo

- ¿Por qué es esencial la eliminación continua de carbono en los reactores de pirólisis de metano? Proteja la integridad de su reactor