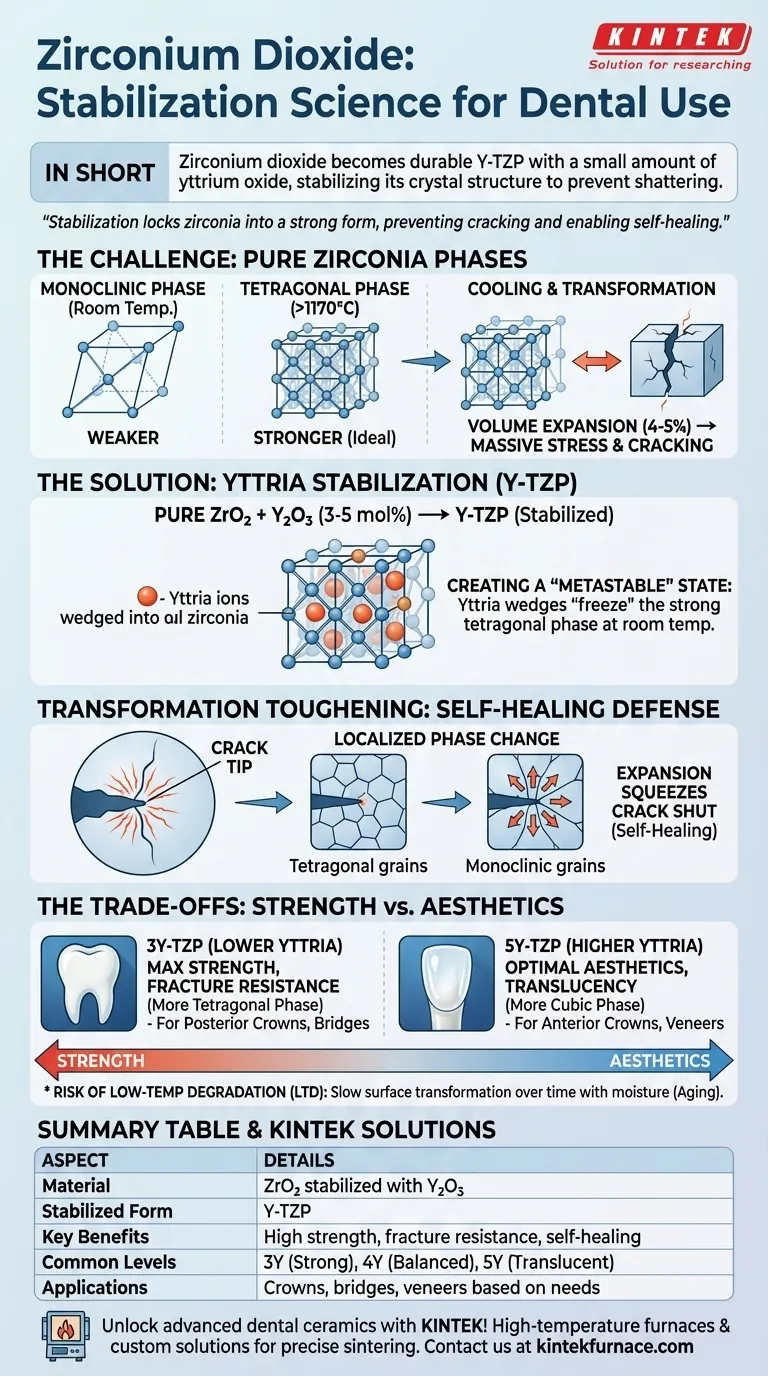

En resumen, el dióxido de circonio es una cerámica de alto rendimiento que se convierte en un material dental duradero y resistente a la fractura conocido como Y-TZP cuando se añade una pequeña cantidad de óxido de itrio. Esta adición no es meramente un ingrediente; es un proceso crítico que "estabiliza" la estructura cristalina del material, evitando que se rompa en condiciones normales.

El éxito del circonio en odontología depende de un proceso llamado estabilización. Al añadir óxido de itrio, bloqueamos el circonio en una forma cristalina fuerte y de alta temperatura, lo que no solo evita que se agriete al enfriarse, sino que también le confiere una capacidad única de autorreparación para detener las fracturas en seco.

El Desafío del Circonio Puro: Un Material en Tres Fases

Para comprender por qué es necesaria la estabilización, primero debe entender la naturaleza inestable del dióxido de circonio puro (ZrO₂). Existe en tres estructuras cristalinas o fases diferentes, dependiendo de la temperatura.

La Fase Monoclínica (Temperatura Ambiente)

A temperatura ambiente, el circonio puro existe naturalmente en una estructura cristalina monoclínica. Aunque es estable, esta fase es mecánicamente más débil y no posee las propiedades requeridas para las restauraciones dentales.

La Fase Tetragonal (Alta Temperatura)

Cuando se calienta por encima de 1170 °C, el circonio se transforma en una fase tetragonal. Esta estructura es significativamente más fuerte y resistente, lo que la convierte en el estado ideal para una corona dental. Esta es la fase que existe durante el proceso de fabricación a alta temperatura llamado sinterización.

El Problema de la Transformación de Fase

Aquí radica el problema crítico: cuando el circonio puro se enfría hasta la temperatura ambiente, quiere revertir de la fuerte fase tetragonal a la más débil fase monoclínica. Esta transformación se acompaña de una expansión de volumen significativa de alrededor del 4-5%, lo que introduce enormes tensiones internas y hace que el material se agriete y falle catastróficamente.

La Solución: Estabilización con Itrio

Para hacer que el circonio sea viable para la odontología, debemos prevenir esta destructiva transformación de fase. Esto se logra añadiendo una cantidad precisa de un agente estabilizador, el más común es el óxido de itrio (Y₂O₃).

Introducción del Óxido de Itrio (Y₂O₃)

Al añadir un pequeño porcentaje de óxido de itrio (típicamente del 3 al 5 por ciento molar), se crea un nuevo material: Polvo de Circonio Tetragonal Estabilizado con Itrio (Y-TZP). Este es el material comúnmente conocido como "circonio" en odontología.

Creación de un Estado "Metaestable"

El itrio se inserta en la red cristalina, "congelando" efectivamente el circonio en su fuerte fase tetragonal incluso después de que se enfríe a temperatura ambiente. Esto se conoce como un estado metaestable: no es el estado preferido naturalmente, pero es lo suficientemente estable para el uso clínico.

Endurecimiento por Transformación: La Defensa Única del Circonio

Esta metaestabilidad le confiere al circonio una propiedad notable llamada endurecimiento por transformación. Cuando una grieta microscópica comienza a formarse bajo tensión (por ejemplo, al masticar), la alta energía en la punta de la grieta desencadena un cambio de fase localizado.

El material en la punta de la grieta se transforma instantáneamente de la fase tetragonal metaestable de nuevo a la fase monoclínica más estable. Esta transformación provoca una expansión de volumen localizada justo donde se necesita, creando una fuerza compresiva que cierra la punta de la grieta y evita que se propague más. Es, en efecto, un mecanismo de autorreparación.

Comprender las Compensaciones

La cantidad de itrio añadida no es arbitraria; es un equilibrio cuidadoso entre resistencia y estética.

Resistencia frente a Translúcidez

Cantidades menores de itrio (p. ej., 3Y-TZP) dan como resultado un material que está casi enteramente en la fuerte fase tetragonal. Esto lo hace increíblemente resistente y a prueba de fracturas, pero también más opaco.

Cantidades mayores de itrio (p. ej., 5Y-TZP) crean una mezcla de la fase tetragonal y una tercera fase, cúbica. La fase cúbica es más débil pero mucho más translúcida. Esto da como resultado un material estéticamente más agradable que se parece más a un diente natural, pero a costa de una resistencia a la fractura reducida.

El Riesgo de Degradación a Baja Temperatura (LTD)

Con el tiempo, la presencia de agua (saliva) puede causar una transformación lenta y superficial de la fase tetragonal de nuevo a la fase monoclínica. Este fenómeno, conocido como "envejecimiento", puede reducir ligeramente la integridad superficial del material. Las formulaciones modernas de circonio dental están diseñadas para ser altamente resistentes a esto, pero sigue siendo una propiedad fundamental del material.

Tomar la Decisión Correcta para su Objetivo

Comprender cómo se estabiliza el circonio le permite seleccionar el material adecuado para una necesidad clínica específica.

- Si su enfoque principal es la máxima resistencia y durabilidad (p. ej., coronas posteriores, puentes multianclajes): Elija un circonio con menor contenido de itrio (3Y-TZP) por su resistencia superior a la fractura debido a una mayor concentración de la tenaz fase tetragonal.

- Si su enfoque principal es la estética óptima (p. ej., coronas anteriores, carillas): Opte por un circonio con mayor contenido de itrio (4Y-TZP o 5Y-TZP) que incorpore la fase cúbica más translúcida, sacrificando algo de resistencia por una apariencia más parecida a la vida real.

- Si su enfoque principal es equilibrar resistencia y estética: Considere un disco de circonio multicapa, que utiliza una composición más fuerte y opaca en el tercio cervical y una composición más translúcida en el tercio incisal.

Dominar la ciencia de la estabilización le permite aprovechar todo el potencial del circonio para resultados predecibles y altamente exitosos para el paciente.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Material | Dióxido de circonio (ZrO₂) estabilizado con óxido de itrio (Y₂O₃) |

| Forma Estabilizada | Polvo de Circonio Tetragonal Estabilizado con Itrio (Y-TZP) |

| Beneficios Clave | Alta resistencia, resistencia a la fractura, endurecimiento por transformación para autorreparación |

| Niveles Comunes de Itrio | 3Y-TZP (alta resistencia), 4Y-TZP (equilibrado), 5Y-TZP (alta translucidez) |

| Aplicaciones | Coronas dentales, puentes, carillas basados en las necesidades de resistencia y estética |

¡Libere el potencial de las cerámicas dentales avanzadas con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD. Nuestras sólidas capacidades de personalización garantizan la sinterización y el procesamiento precisos de materiales como el circonio para satisfacer sus requisitos experimentales únicos. ¡Contáctenos hoy para mejorar sus resultados en materiales dentales!

Guía Visual

Productos relacionados

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo beneficia un sistema de enfriamiento eficiente a las operaciones de los hornos dentales? Aumente la productividad y la calidad en su laboratorio

- ¿Qué sucede si el tiempo es incorrecto durante la operación de un horno dental? Evite restauraciones arruinadas

- ¿Cuál es el uso de la porcelana en odontología? Lograr restauraciones dentales duraderas y de aspecto natural

- ¿Cuáles son las innovaciones recientes en hornos para equipos de laboratorio dental? Aumente la eficiencia con la automatización inteligente

- ¿Cómo beneficia el control preciso de la temperatura en un horno de porcelana a la sinterización? Logre restauraciones dentales perfectas