En odontología, la porcelana se utiliza para fabricar una amplia gama de restauraciones dentales personalizadas que restauran la función y la apariencia de los dientes. Estas incluyen coronas, puentes, carillas, incrustaciones y superposiciones (onlays), diseñadas para reparar daños por caries o traumatismos, corregir imperfecciones cosméticas y reemplazar dientes perdidos con un material duradero, biocompatible y de aspecto natural.

El valor central de la porcelana dental reside en su capacidad única para imitar la fuerza, la biocompatibilidad y las cualidades estéticas del esmalte dental natural. Su uso no es solo reparación; se trata de crear restauraciones que son prácticamente indistinguibles de los dientes reales.

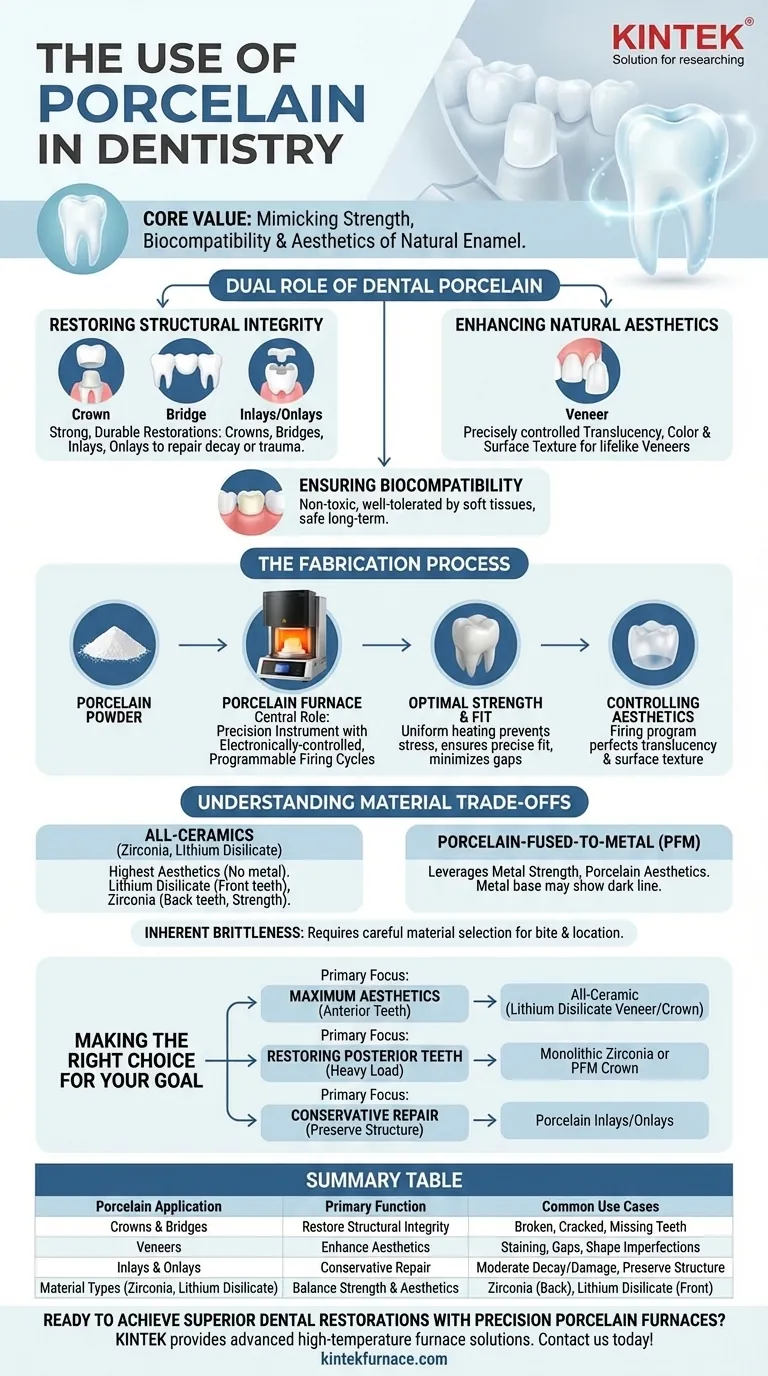

El doble papel de la porcelana dental

La porcelana dental, una cerámica especializada, cumple dos funciones críticas simultáneamente: restaurar la integridad mecánica de la mordida y recrear la apariencia realista de una sonrisa saludable.

Restauración de la integridad estructural

La porcelana se utiliza para crear restauraciones fuertes y duraderas para dientes que están rotos, agrietados o debilitados por la caries. Las restauraciones como las coronas cubren todo el diente para protegerlo, mientras que los puentes reemplazan uno o más dientes perdidos anclándose a los adyacentes.

Las opciones más conservadoras, como las incrustaciones (inlays) y superposiciones (onlays), se utilizan para reparar áreas de daño más pequeñas, encajando en un diente como una pieza de rompecabezas para restaurar su forma y fuerza originales.

Mejora de la estética natural

La mayor fortaleza del material es su cualidad estética. Su translucidez, color (matiz y croma) y textura superficial se pueden controlar con precisión para que coincidan perfectamente con los dientes circundantes.

Esto la convierte en el material ideal para las carillas, que son láminas delgadas adheridas a la parte frontal de los dientes para corregir problemas como manchas, espacios o forma inadecuada. El objetivo es mejorar la apariencia luciendo completamente natural.

Garantía de biocompatibilidad

La porcelana es altamente biocompatible, lo que significa que no es tóxica y es bien tolerada por los tejidos blandos de la boca. Esto asegura que las restauraciones no causen irritación o reacciones alérgicas, convirtiéndolas en una solución segura y fiable a largo plazo.

El proceso de fabricación: del polvo a la prótesis

Las propiedades finales de una restauración de porcelana no son inherentes solo al material en bruto. Se desarrollan a través de un proceso de fabricación altamente controlado centrado en una pieza clave de equipo: el horno de porcelana.

El papel central del horno de porcelana

Un horno de porcelana no es simplemente un horno; es un instrumento de precisión. Los hornos modernos utilizan ciclos de cocción programables y controlados electrónicamente para calentar el material cerámico en bruto hasta un nivel óptimo de madurez.

Este calentamiento preciso es lo que transforma el polvo de porcelana en una restauración final densa, sólida y duradera.

Lograr fuerza y ajuste óptimos

Durante el ciclo de cocción, el horno garantiza un calentamiento uniforme, lo cual es fundamental para prevenir tensiones internas y asegurar un ajuste preciso. Esta exactitud minimiza el espacio entre la restauración y el diente, reduciendo el riesgo de caries futuras.

El resultado es una restauración muy duradera que puede soportar las fuerzas de la masticación durante muchos años, lo que la convierte en una solución rentable.

Control de las propiedades estéticas

El programa de cocción controla directamente el resultado estético final. Al gestionar la temperatura y la duración del ciclo, un técnico dental puede perfeccionar la translucidez y la textura superficial de la restauración. Este paso es lo que da vida a la prótesis, haciéndola indistinguible del esmalte natural.

Comprensión de las compensaciones del material

Si bien la porcelana es un material superior, se eligen diferentes tipos de cerámica dental según la necesidad clínica específica, cada uno presentando un equilibrio único entre resistencia y estética.

Cerámicas integrales (p. ej., Circonio, Disilicato de Litio)

Estos materiales ofrecen el mayor nivel de estética porque no contienen metal. El disilicato de litio es famoso por su excelente translucidez, lo que lo convierte en la mejor opción para carillas y coronas en dientes anteriores. El circonio ofrece una resistencia excepcional, a menudo preferido para coronas y puentes en dientes posteriores que soportan fuerzas de masticación intensas.

Porcelana fusionada sobre metal (PFM)

Una opción clásica y fiable, una restauración PFM consiste en una estructura de aleación metálica cubierta por una capa de porcelana. Este diseño aprovecha la resistencia del metal subyacente al tiempo que proporciona la apariencia estética de la porcelana. La principal compensación es que la base metálica a veces puede crear una línea oscura en la línea de las encías.

Fragilidad inherente

Como todas las cerámicas, la porcelana dental puede ser frágil bajo ciertos tipos de impacto agudo y enfocado. El proceso de fabricación en el horno de porcelana está diseñado para maximizar su resistencia, pero la elección del material aún debe tener en cuenta la mordida del paciente y la ubicación del diente que se está restaurando.

Tomar la decisión correcta para su objetivo

La selección de una restauración de porcelana específica depende enteramente del objetivo clínico, equilibrando la necesidad de resistencia, estética y preservación del diente.

- Si su enfoque principal es la máxima estética para los dientes anteriores: Una restauración de cerámica integral como una carilla o corona de disilicato de litio es la mejor opción por su translucidez realista.

- Si su enfoque principal es restaurar los dientes posteriores bajo carga pesada: Una corona de circonio monolítica o una corona de porcelana fusionada sobre metal (PFM) proporciona la resistencia y durabilidad necesarias.

- Si su enfoque principal es una reparación conservadora que preserve la estructura dental: Las incrustaciones y superposiciones de porcelana son la solución ideal para reparar caries o daños moderados sin cubrir todo el diente.

En última instancia, la porcelana dental es la piedra angular de la odontología restauradora moderna, lo que permite a los clínicos reconstruir sonrisas que son funcionales y hermosas.

Tabla de resumen:

| Aplicación de la porcelana | Función principal | Casos de uso comunes |

|---|---|---|

| Coronas y puentes | Restaurar la integridad estructural | Reparar dientes rotos, agrietados o perdidos |

| Carillas | Mejorar la estética | Corregir manchas, espacios o imperfecciones de forma |

| Incrustaciones y superposiciones | Reparación conservadora | Rellenar caries/daños moderados preservando la estructura dental |

| Tipos de material (Zirconio, Disilicato de Litio) | Equilibrio entre resistencia y estética | Zirconio para dientes posteriores, Disilicato de Litio para dientes anteriores |

¿Listo para lograr restauraciones dentales superiores con hornos de porcelana de precisión?

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a los laboratorios dentales soluciones avanzadas de hornos de alta temperatura. Nuestros hornos de Muffle, Tubo y Vacío y Atmósfera, complementados con sólidas capacidades de personalización profunda, garantizan ciclos de cocción óptimos para coronas, puentes y carillas de porcelana duraderas y estéticamente perfectas.

Contáctenos hoy para discutir cómo nuestros hornos pueden elevar sus resultados restauradores! Póngase en contacto →

Guía Visual

Productos relacionados

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1200℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué deben incluir las inspecciones de rutina de los hornos dentales? Asegure restauraciones dentales consistentes y de alta calidad

- ¿Cuáles son las innovaciones recientes en hornos para equipos de laboratorio dental? Aumente la eficiencia con la automatización inteligente

- ¿Cuál es el proceso paso a paso para hacer restauraciones dentales de porcelana? Domina la precisión y la estética

- ¿Cuál es el propósito principal de un horno de sinterización en odontología? Transformar la circonia en restauraciones dentales resistentes

- ¿Cuáles son los riesgos de una ventilación inadecuada del horno dental? Proteja la calidad de su laboratorio y la seguridad de su equipo