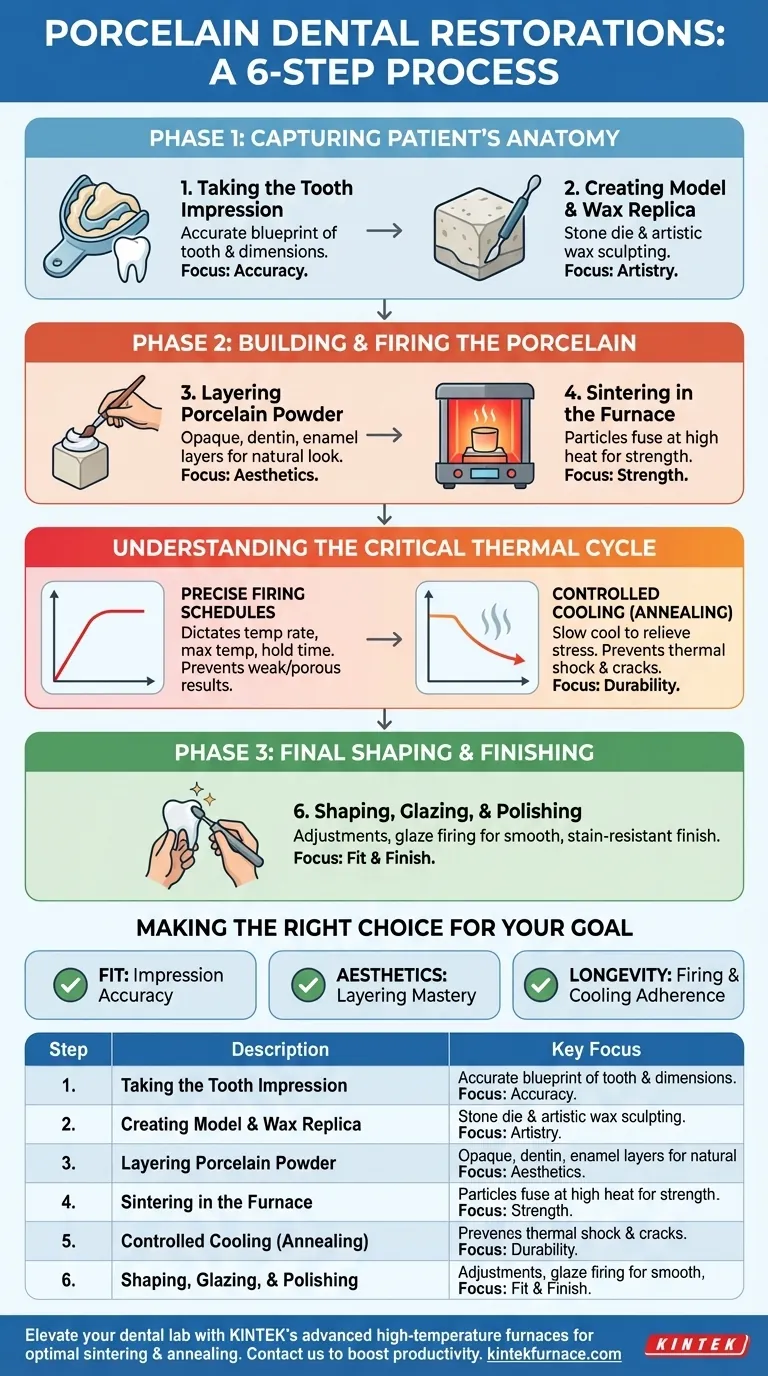

La creación de una restauración dental de porcelana es un proceso meticuloso que combina la precisión clínica con el arte de laboratorio. Los pasos fundamentales implican tomar una impresión precisa del diente, construir la restauración en cera y luego en porcelana, cocerla en un horno especializado para endurecerla y, finalmente, darle el acabado para lograr un ajuste perfecto y una apariencia natural.

Aunque a menudo se ve como una secuencia simple, el proceso es en realidad una transformación controlada de materias primas en una estructura altamente duradera y biocompatible. El éxito de todo el proceso depende de dos áreas clave: la precisión de la impresión dental inicial y la gestión térmica precisa durante las etapas de cocción y enfriamiento.

Fase 1: Captura de la anatomía del paciente

Todo el proceso comienza y termina con la estructura dental única del paciente. Crear una réplica perfecta es la primera fase no negociable.

Paso 1: Toma de la impresión dental

Este es el plano fundamental. El dentista toma una impresión de alta precisión del diente preparado, así como de los dientes opuestos y adyacentes.

Esta impresión captura las dimensiones exactas, las líneas de margen y las relaciones espaciales necesarias para que el laboratorio cree una restauración que encaje perfectamente y funcione correctamente. Un error aquí se propagaría a todos los pasos posteriores.

Paso 2: Creación del modelo y la réplica de cera

La impresión se envía a un laboratorio dental, donde se utiliza para crear un modelo de piedra llamado troquel. Este troquel es una réplica positiva exacta del diente preparado del paciente.

Un técnico experto luego esculpe una réplica de la restauración final en cera directamente sobre este troquel. Este paso de "encerado" es donde se definen artísticamente la forma, el tamaño y la superficie de masticación final del diente.

Fase 2: Construcción y cocción de la porcelana

Esta fase pasa de los modelos físicos a la transformación química y térmica de la propia porcelana.

Paso 3: Capas de polvo de porcelana

La réplica de cera se utiliza para crear un molde o, más comúnmente, sirve como guía para aplicar directamente capas de porcelana. Un técnico mezcla polvo fino de porcelana con un líquido especial para crear una pasta.

Esta pasta se aplica en capas al troquel. Se utilizan diferentes tonos y opacidades de porcelana (una capa opaca para bloquear el color de la estructura dental subyacente, una capa de dentina para el color principal del cuerpo y una capa de esmalte translúcida para el borde incisal) para imitar la apariencia de un diente natural.

Paso 4: Sinterización en el horno

Este es el paso más crítico para la resistencia del material. La restauración de porcelana en capas se coloca en un horno dental controlado por computadora.

El horno calienta la porcelana a una temperatura específica, que está justo por debajo de su punto de fusión. Este proceso, llamado sinterización, hace que las partículas individuales de porcelana se fusionen, aumentando drásticamente la densidad y la resistencia del material.

Comprender el ciclo térmico crítico

El horno no es solo un horno; es un instrumento de precisión que dicta las propiedades finales de la restauración.

La importancia de los programas de cocción

Cada tipo de porcelana dental tiene un programa de cocción específico, recomendado por el fabricante. Esto dicta la velocidad de aumento de temperatura, la temperatura máxima y cuánto tiempo se mantiene en ese pico.

Desviarse de este programa puede resultar en una restauración porosa, débil, encogida incorrectamente (lo que lleva a un ajuste deficiente) o con un tono incorrecto.

Paso 5: Enfriamiento controlado (recocido)

Después de la sinterización, la restauración no se puede simplemente retirar del calor. Debe enfriarse lenta y precisamente de acuerdo con el programa.

Este enfriamiento controlado, o recocido, permite que se alivien las tensiones internas que se acumularon durante la cocción a alta temperatura. El enfriamiento rápido causaría un choque térmico, creando microfisuras que harían que la restauración fuera quebradiza y propensa a fracturarse en la boca del paciente.

Fase 3: Formado y acabado final

La fase final asegura que la restauración no solo sea fuerte sino también hermosa, cómoda e higiénica.

Paso 6: Formado, glaseado y pulido

Después del enfriamiento, el técnico realiza los ajustes finales de forma y oclusión utilizando fresas de diamante finas.

La restauración se recubre a menudo con una capa delgada de glaseado y se somete a una cocción final a baja temperatura. Esta cocción de glaseado crea una superficie muy lisa, de alto brillo y resistente a las manchas que imita el brillo del esmalte dental natural. Cualquier pulido final asegura un ajuste marginal perfecto y una sensación cómoda.

Tomar la decisión correcta para su objetivo

Para lograr un resultado exitoso, es esencial comprender dónde enfocar su atención.

- Si su enfoque principal es un ajuste perfecto: La precisión de la impresión inicial y del troquel de piedra resultante es el factor más crítico.

- Si su enfoque principal es la estética: La maestría reside en la aplicación multicapa de diferentes polvos de porcelana y la caracterización final con tintes y glaseado.

- Si su enfoque principal es la longevidad y la resistencia: La adherencia absoluta al programa de cocción y enfriamiento del fabricante durante la sinterización y el recocido es primordial.

Comprender estos principios básicos transforma el proceso de una simple lista de verificación en un método predecible para crear resultados clínicos excepcionales.

Tabla resumen:

| Paso | Descripción | Enfoque clave |

|---|---|---|

| 1. Impresión dental | Capturar las dimensiones y relaciones precisas del diente para un ajuste perfecto. | Precisión |

| 2. Modelo y réplica de cera | Crear un troquel de piedra y esculpir un modelo de cera para definir la forma de la restauración. | Arte |

| 3. Capas de porcelana | Aplicar capas opacas, de dentina y de esmalte para imitar la apariencia natural del diente. | Estética |

| 4. Sinterización en horno | Fusionar partículas de porcelana a alta temperatura para aumentar la resistencia y la densidad. | Resistencia |

| 5. Enfriamiento controlado | Enfriar lentamente para aliviar las tensiones internas y prevenir la fragilidad. | Durabilidad |

| 6. Formado, glaseado, pulido | Ajustes finales y cocción de glaseado para un acabado suave y resistente a las manchas. | Ajuste y acabado |

Eleve las capacidades de su laboratorio dental con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Nuestros hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, diseñados con precisión y respaldados por una profunda personalización, garantizan una sinterización y un recocido óptimos para restauraciones de porcelana duraderas y estéticamente perfectas. Contáctenos hoy para discutir cómo podemos adaptar nuestras soluciones a sus necesidades experimentales únicas y aumentar su productividad.

Guía Visual

Productos relacionados

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el uso de la porcelana en odontología? Lograr restauraciones dentales duraderas y de aspecto natural

- ¿Qué sucede si el tiempo es incorrecto durante la operación de un horno dental? Evite restauraciones arruinadas

- ¿Qué deben incluir las inspecciones de rutina de los hornos dentales? Asegure restauraciones dentales consistentes y de alta calidad

- ¿Cómo garantiza un horno de porcelana al vacío la calidad de la unión? Logre restauraciones metalocerámicas superiores

- ¿Cuáles son los riesgos de una ventilación inadecuada del horno dental? Proteja la calidad de su laboratorio y la seguridad de su equipo