En términos sencillos, el propósito principal de un horno de sinterización dental es transformar una restauración dental de cerámica blanda, similar a la tiza, en su estado final de alta resistencia a través de un proceso de calentamiento intenso y controlado. Este paso crucial ocurre después de que la restauración, como una corona o un puente, ha sido fresada a partir de un bloque de circonia.

Una corona de circonia fresada es demasiado débil para ser colocada en la boca de un paciente. El horno de sinterización es la herramienta esencial que utiliza calor controlado con precisión, a menudo superando los 1500 °C, para fusionar las partículas cerámicas, aumentando drásticamente la densidad y la resistencia del material.

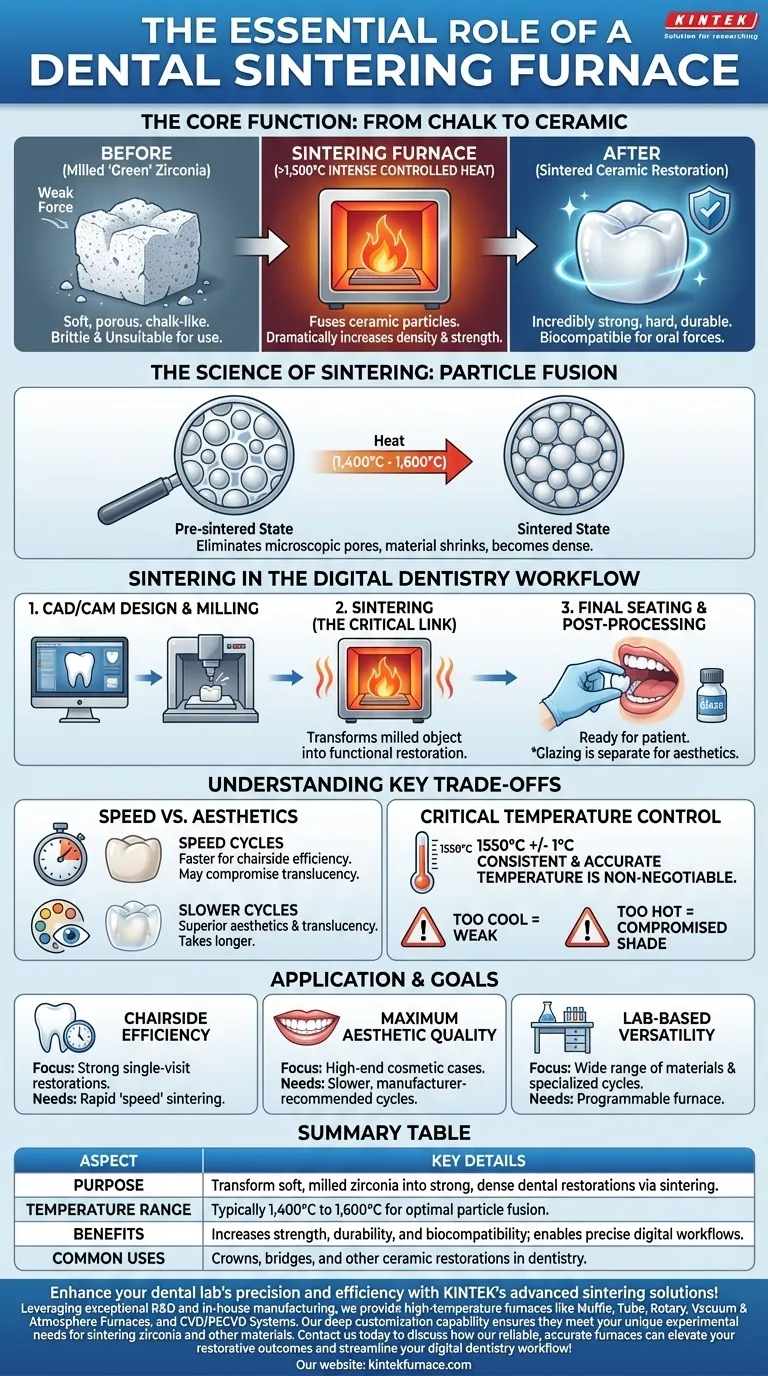

La función principal: De la tiza a la cerámica

La magia de las restauraciones cerámicas modernas reside en una transformación fundamental del material. El horno de sinterización es el catalizador de este cambio.

Transformación del material fresado

La circonia dental se fresa típicamente en un estado blando, "en verde" o presinterizado. Esto hace que el proceso de fresado sea más rápido, más preciso y reduce el desgaste de las fresas de fresado.

Sin embargo, en este estado, el material es poroso y quebradizo, completamente inadecuado para las exigencias funcionales de la boca.

La ciencia de la sinterización

Dentro del horno, la restauración se calienta siguiendo un protocolo preciso de temperatura y tiempo. A estas altas temperaturas (típicamente entre 1400 °C y 1600 °C), las partículas cerámicas individuales se fusionan.

Este proceso, conocido como sinterización, elimina los poros microscópicos entre las partículas. El material se encoge significativamente y se vuelve mucho más denso.

El resultado: Resistencia y durabilidad

La restauración sinterizada final es increíblemente fuerte, dura y biocompatible. Ahora puede soportar las potentes fuerzas de masticación generadas en la cavidad oral.

Este proceso le da a la circonia su reputación de durabilidad, convirtiéndola en uno de los materiales más fiables en la odontología restauradora moderna.

Sinterización en el flujo de trabajo de la odontología digital

El horno de sinterización no es un dispositivo independiente; es un eslabón fundamental en la cadena de la odontología digital (CAD/CAM).

El puente entre el fresado y la cementación

Después de que una restauración se diseña digitalmente (CAD) y se fresa (CAM), aún no está completa. La sinterización es el paso de postprocesamiento esencial que prepara la restauración para el paciente.

Sin la sinterización, los beneficios del fresado rápido y preciso serían inútiles, ya que la restauración carecería de la resistencia requerida.

Más allá de la circonia: Otros materiales

Si bien la circonia es el material más común que requiere este proceso, los hornos de sinterización también se utilizan para procesar otros materiales, como ciertas aleaciones de metales no preciosos utilizadas en odontología.

Vidriado y coloración

Después de la sinterización, las restauraciones a menudo se tiñen para igualar el color personalizado y se vidrian para crear una superficie lisa y de aspecto natural. Si bien algunos hornos pueden realizar estas cocciones a menor temperatura, el vidriado es un proceso estético separado de la sinterización, que es para la integridad estructural.

Comprender las compensaciones clave

El proceso de sinterización no es igual para todos. Los diferentes parámetros del ciclo pueden afectar el resultado final, y la precisión es primordial.

Tiempo de ciclo frente a estética final

Muchos hornos modernos ofrecen ciclos de "velocidad" que pueden sinterizar una corona en una fracción del tiempo de los ciclos tradicionales. Esto es excelente para la odontología en el sillón, de una sola visita.

Sin embargo, los ciclos más lentos y largos a menudo dan como resultado una translucidez y una estética superiores. La elección implica una compensación entre la eficiencia clínica y el resultado cosmético más alto posible, especialmente para los dientes frontales visibles.

La precisión de la temperatura no es negociable

Las propiedades finales de la circonia están directamente ligadas a la temperatura máxima y a la velocidad de calentamiento. Un horno que funcione demasiado frío producirá una restauración débil, mientras que uno que funcione demasiado caliente puede comprometer el tono y la translucidez del material.

El control de temperatura constante y preciso es la característica más importante de un horno de sinterización fiable.

La importancia de una atmósfera controlada

Los hornos de alta gama a menudo realizan la sinterización al vacío o en una atmósfera controlada. Esto evita que los contaminantes del aire reaccionen con la cerámica a altas temperaturas, asegurando un producto final limpio y consistente.

Aplicación a su objetivo clínico o de laboratorio

El protocolo de sinterización ideal depende completamente del resultado deseado para un caso específico.

- Si su enfoque principal es la eficiencia en el sillón: Un horno con ciclos de sinterización "rápidos" validados es fundamental para entregar restauraciones resistentes en una sola visita.

- Si su enfoque principal es la máxima calidad estética: El uso de ciclos de sinterización más lentos y recomendados por el fabricante producirá la mejor translucidez y coincidencia de tonos para casos cosméticos de alta gama.

- Si su enfoque principal es la versatilidad del laboratorio: Necesita un horno programable que pueda manejar de manera fiable una amplia gama de materiales y ciclos de cocción personalizados para restauraciones especializadas.

En última instancia, el horno de sinterización es el héroe anónimo que convierte un archivo digital en una solución dental duradera y del mundo real.

Tabla de resumen:

| Aspecto | Detalles clave |

|---|---|

| Propósito | Transformar la circonia blanda y fresada en restauraciones dentales fuertes y densas mediante la sinterización. |

| Rango de temperatura | Típicamente de 1400 °C a 1600 °C para una fusión óptima de partículas. |

| Beneficios | Aumenta la resistencia, la durabilidad y la biocompatibilidad; permite flujos de trabajo digitales precisos. |

| Usos comunes | Coronas, puentes y otras restauraciones de cerámica en odontología. |

¡Mejore la precisión y eficiencia de su laboratorio dental con las soluciones avanzadas de sinterización de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos de alta temperatura como Hornos de Muffle, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra capacidad de personalización profunda garantiza que satisfagan sus necesidades experimentales únicas para la sinterización de circonia y otros materiales. ¡Contáctenos hoy para discutir cómo nuestros hornos fiables y precisos pueden elevar sus resultados restauradores y optimizar su flujo de trabajo de odontología digital!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas