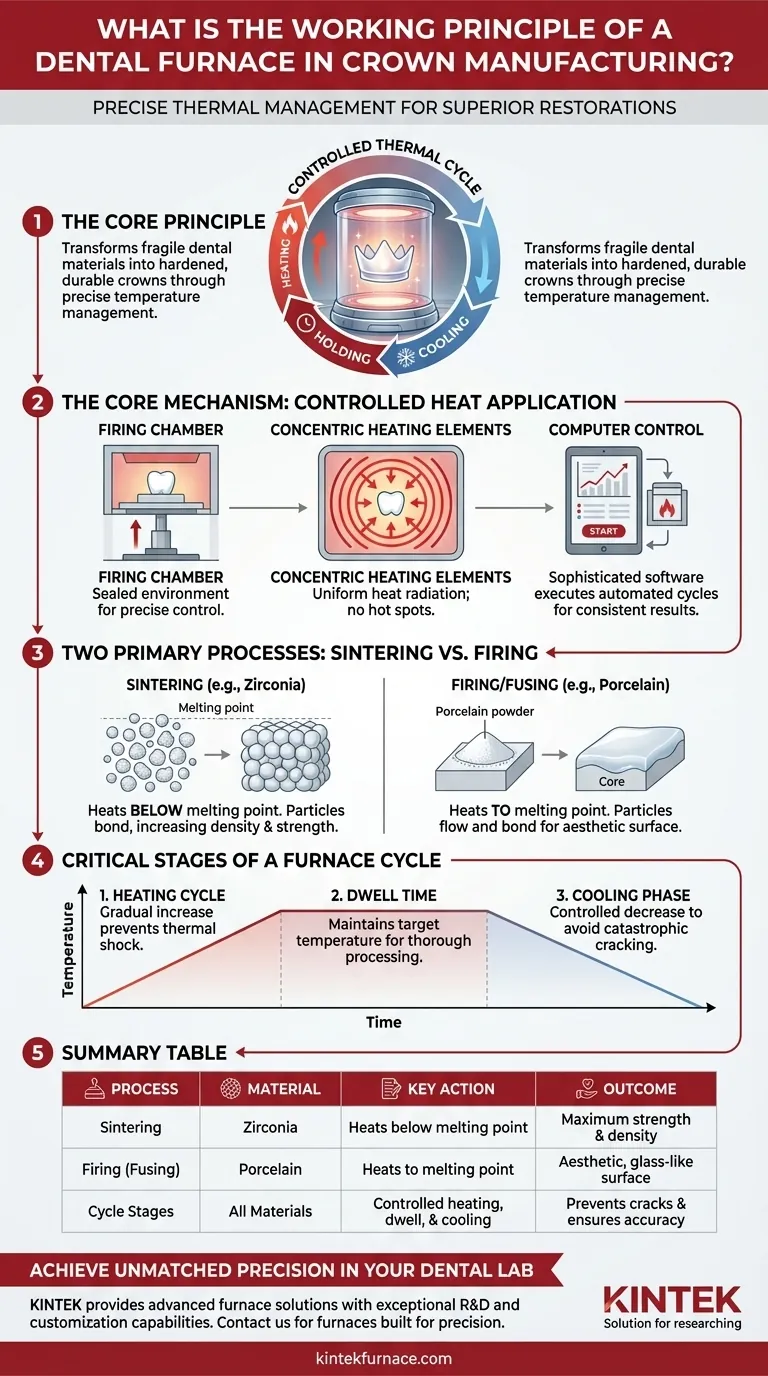

En esencia, un horno dental funciona aplicando temperaturas precisas y elevadas en un entorno altamente controlado. Este proceso transforma materiales dentales como el circonio o la porcelana de un estado frágil y preprocesado a una restauración final endurecida, duradera y dimensionalmente precisa, como una corona.

El principio esencial no es simplemente calentar, sino la gestión precisa de un ciclo térmico —calentamiento, mantenimiento y enfriamiento— adaptado al material específico que se está utilizando. Este proceso controlado es lo que determina la resistencia, el ajuste y la estética finales de la corona.

El Mecanismo Central: Aplicación Controlada de Calor

Un horno dental es mucho más que un simple horno. Su diseño se centra en proporcionar un calor uniforme y predecible a una delicada restauración dental, asegurando un resultado exitoso sin defectos.

La Cámara de Horneado

El proceso comienza colocando la corona sobre una plataforma de horneado. Un mecanismo accionado por motor sella la cámara de horneado, ya sea elevando la plataforma hacia la carcasa superior del horno o bajando la carcasa sobre la plataforma. Esto crea un entorno aislado para un control preciso de la temperatura.

Elementos Calefactores Concéntricos

Dentro de la cámara, las resistencias calefactoras están dispuestas concéntricamente, lo que significa que forman círculos alrededor de la restauración. Este diseño asegura que el calor se irradie uniformemente desde todas las direcciones, evitando puntos calientes y garantizando que toda la corona se procese de manera uniforme.

El Papel del Control por Computadora

Los hornos dentales modernos son gestionados por software sofisticado. Un técnico selecciona un programa específico para el material que se está utilizando, y el horno ejecuta el ciclo de calentamiento y enfriamiento automáticamente. Este control computarizado es fundamental para mantener la integridad estructural y lograr resultados consistentes.

Dos Procesos Principales: Sinterizado vs. Horneado

Aunque el término "horno" se utiliza de forma general, facilita dos procesos térmicos fundamentalmente diferentes dependiendo del material de la corona. Comprender esta distinción es clave.

El Principio del Sinterizado

El sinterizado se utiliza para materiales como el circonio. El proceso implica calentar un material en polvo o poroso a una alta temperatura, pero crucialmente, por debajo de su punto de fusión.

Este intenso calor hace que las partículas individuales se unan y fusionen, aumentando drásticamente la densidad y la resistencia del material. El sinterizado transforma un bloque de fresado de circonio calcáreo y sobredimensionado en una restauración sólida, resistente y permanente.

El Principio del Horneado (Fusión)

El horneado es el proceso utilizado para la porcelana. En este caso, se aplica una mezcla de polvo de porcelana a un núcleo de metal o cerámica.

El horno calienta la restauración a una temperatura que funde las partículas de porcelana, haciendo que fluyan juntas y se unan químicamente al sustrato subyacente. Esto crea la superficie lisa, similar al vidrio, y las cualidades estéticas de una corona de porcelana.

Las Etapas Críticas de un Ciclo de Horno

Independientemente del proceso específico, cada ciclo de horno sigue un camino controlado y de múltiples etapas para garantizar el éxito de la corona.

1. El Ciclo de Calentamiento

La temperatura dentro del horno nunca se eleva instantáneamente. Aumenta gradualmente según el programa específico del material. Este aumento lento evita el choque térmico, que podría hacer que la delicada restauración se agriete o se deforme.

2. El Tiempo de Mantenimiento

Una vez alcanzada la temperatura objetivo, el horno la mantiene durante un período prescrito. Este "tiempo de mantenimiento" asegura que el calor penetre completamente en el material, permitiendo que el proceso de sinterizado o horneado se complete a fondo.

3. La Fase de Enfriamiento

Tan importante como el calentamiento, la fase de enfriamiento es lenta y controlada. Abrir la cámara demasiado pronto expondría la corona sobrecalentada al aire a temperatura ambiente, causando grietas catastróficas. El horno se enfría gradualmente, permitiendo que el material se estabilice.

Tomando la Decisión Correcta para su Objetivo

El principio de funcionamiento del horno está directamente relacionado con el resultado deseado para la restauración final.

- Si su enfoque principal es la máxima resistencia con materiales monolíticos: Confiará en un horno de sinterizado para densificar materiales como el circonio sin fundirlos.

- Si su enfoque principal es la estética con restauraciones en capas: Utilizará un proceso de horneado para fundir y fusionar capas de porcelana sobre un sustrato de núcleo.

En última instancia, el principio del horno dental es gestionar con precisión la energía térmica para desbloquear las propiedades físicas y estéticas específicas requeridas de la corona dental final.

Tabla Resumen:

| Proceso | Material | Acción Clave | Resultado |

|---|---|---|---|

| Sinterizado | Zirconio | Calienta por debajo del punto de fusión | Fusiona partículas para máxima resistencia y densidad |

| Horneado (Fusión) | Porcelana | Calienta hasta el punto de fusión | Funde partículas para una superficie estética similar al vidrio |

| Etapas del Ciclo | Todos los Materiales | Calentamiento, mantenimiento y enfriamiento controlados | Evita grietas y asegura la precisión dimensional |

Logre una Precisión Inigualable en su Laboratorio Dental

Así como el control térmico preciso es fundamental para una corona perfecta, contar con el equipo de alta temperatura adecuado es fundamental para el éxito de su laboratorio. En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos.

Nuestra línea de productos, que incluye hornos de mufla, de tubo y de vacío y atmósfera, se complementa con sólidas capacidades de personalización profunda. Ya sea que necesite un horno adaptado para ciclos de materiales dentales específicos o requisitos experimentales únicos, podemos ofrecer una solución que garantice resultados consistentes y confiables.

¿Listo para mejorar las capacidades de su laboratorio con un horno diseñado para la precisión? Póngase en contacto con nuestros expertos hoy mismo para analizar sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas