La frecuencia de calibración correcta para un horno dental no es un número único y universal. Si bien algunos procedimientos intrincados exigen una calibración antes de cada uso, el estándar para la mayoría de los laboratorios es seguir un programa regular. Este programa está dictado principalmente por las recomendaciones del fabricante del horno, el volumen de uso y los tipos de materiales que se procesan.

Su principal desafío no es solo saber cuándo calibrar, sino establecer un protocolo fiable que evite fallos costosos. Pasar de un simple programa a un enfoque basado en el riesgo garantiza resultados consistentes y de alta calidad para cada restauración.

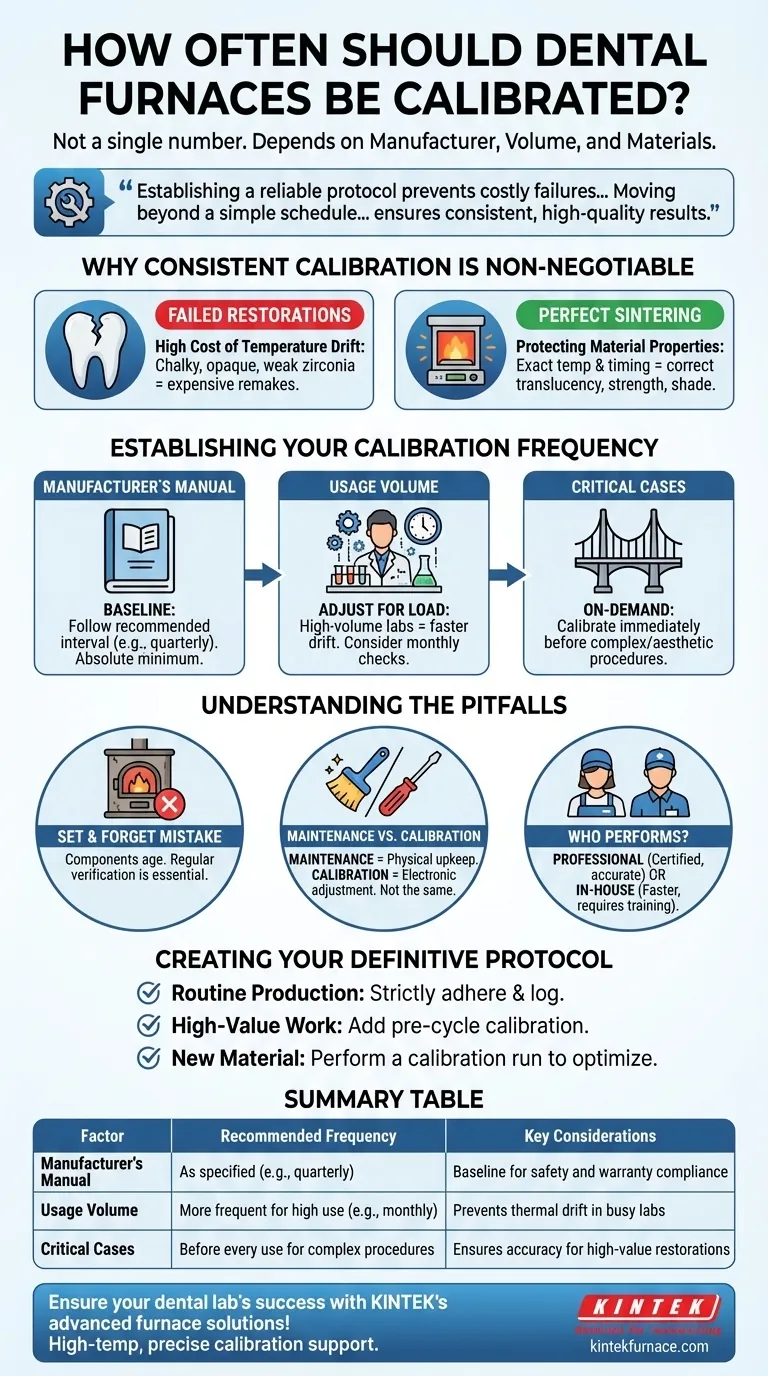

Por qué la calibración consistente es innegociable

Un horno dental es un instrumento de precisión. Asumir que mantiene su precisión con el tiempo es un riesgo financiero y reputacional significativo.

El alto costo de la deriva de temperatura

Incluso una ligera desviación de la temperatura objetivo puede comprometer la integridad estructural y las cualidades estéticas de una restauración dental. Un calentamiento impreciso puede provocar que la zirconia sea calcárea, opaca o débil, lo que resulta en restauraciones fallidas y costosas repeticiones.

Protección de las propiedades del material

La sinterización es un proceso térmico delicado. La calibración correcta asegura que la temperatura y el tiempo del horno sean exactos, lo cual es fundamental para lograr la translucidez, la resistencia y el tono especificados para los materiales dentales modernos.

Establecimiento de su frecuencia de calibración

Un protocolo de calibración fiable se basa en tres factores clave: la base del fabricante, sus patrones de uso y las demandas clínicas del caso.

Comience con el manual del fabricante

El manual de usuario de su horno es el punto de partida definitivo. El fabricante ha probado el equipo exhaustivamente y proporciona un intervalo de calibración recomendado basado en su diseño y componentes. Adherirse a esto es el requisito mínimo absoluto.

Calibre según el volumen de uso

Un laboratorio de alto volumen que opera sus hornos continuamente experimentará una deriva térmica más rápidamente que un laboratorio pequeño con uso infrecuente. Si su horno es un caballo de batalla, considere un programa más frecuente que el mínimo del fabricante, como revisiones mensuales.

Calibre "bajo demanda" para casos críticos

Para procedimientos altamente complejos o estéticamente exigentes, como puentes de gran envergadura o carillas anteriores, calibrar inmediatamente antes del ciclo de cocción es una buena práctica. Esto elimina la imprecisión de la temperatura como variable y asegura el mejor resultado posible para trabajos de alto valor.

Comprendiendo los escollos

Simplemente poseer un horno no es suficiente. Evitar malentendidos comunes sobre su mantenimiento es crucial para el éxito a largo plazo.

El error de "configurar y olvidar"

La calibración no es un evento único. Los elementos calefactores envejecen, los termopares se degradan y la electrónica puede desviarse. La verificación regular es la única forma de asegurar que la temperatura mostrada en la pantalla coincide con la temperatura real dentro de la cámara.

Confundiendo mantenimiento con calibración

El mantenimiento rutinario y la calibración son dos tareas diferentes.

- El mantenimiento implica el cuidado físico: limpiar la cámara, inspeccionar los elementos calefactores en busca de desgaste y asegurar que los sellos estén intactos.

- La calibración es un ajuste electrónico que alinea el termómetro interno del horno (termopar) con un estándar de temperatura conocido y preciso.

Decidir quién realiza la calibración

Tiene dos opciones principales: servicio profesional o calibración interna. Un técnico del fabricante proporciona un servicio certificado y altamente preciso, pero implica costos y posibles tiempos de inactividad. Realizarlo internamente es más rápido, pero requiere la capacitación y el equipo adecuados para ser efectivo.

Creando su protocolo de calibración definitivo

Para asegurar la predictibilidad y la excelencia en sus restauraciones, implemente un protocolo claro basado en las necesidades operativas específicas de su laboratorio.

- Si su enfoque principal es la producción rutinaria de alto volumen: Adhiérase estrictamente al programa recomendado por el fabricante y registre meticulosamente cada evento de calibración.

- Si su enfoque principal es el trabajo de restauración estético y complejo de alto valor: Calibre antes de cada ciclo de sinterización crítico, además de sus verificaciones programadas regularmente.

- Si está introduciendo un nuevo material en su flujo de trabajo: Realice una ejecución de calibración para asegurarse de que el programa de su horno esté perfectamente optimizado para los requisitos específicos de ese material.

Un enfoque disciplinado de la calibración transforma su horno de un posible punto de falla en su activo de producción más fiable.

Tabla de resumen:

| Factor | Frecuencia recomendada | Consideraciones clave |

|---|---|---|

| Manual del fabricante | Según lo especificado (por ejemplo, trimestralmente) | Línea base para el cumplimiento de la seguridad y la garantía |

| Volumen de uso | Más frecuente para uso intensivo (por ejemplo, mensualmente) | Evita la deriva térmica en laboratorios concurridos |

| Casos críticos | Antes de cada uso para procedimientos complejos | Garantiza la precisión para restauraciones de alto valor |

¡Asegure el éxito de su laboratorio dental con las soluciones avanzadas de hornos de KINTEK! Nos especializamos en hornos de alta temperatura adaptados para aplicaciones dentales, ofreciendo soporte de calibración preciso y una profunda personalización para satisfacer sus necesidades únicas de material y producción. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una excepcional I+D y fabricación interna. No permita que los problemas de calibración comprometan sus restauraciones—contáctenos hoy para saber cómo podemos mejorar la fiabilidad y eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión