Usar una configuración única y universal para todos los materiales en tu horno dental es un error crítico porque ignora las propiedades químicas y físicas únicas inherentes a cada material. Este enfoque de "talla única" compromete fundamentalmente la calidad de la restauración final, lo que lleva a problemas de resistencia, estética y ajuste. El enfoque correcto es seguir meticulosamente los parámetros de sinterizado proporcionados por el fabricante del material.

La calidad de una restauración dental no la determina solo el horno, sino la sinergia precisa entre los requisitos específicos del material y la capacidad del horno para ejecutarlos. Ignorar las instrucciones del fabricante es un camino directo hacia resultados clínicos impredecibles e inferiores.

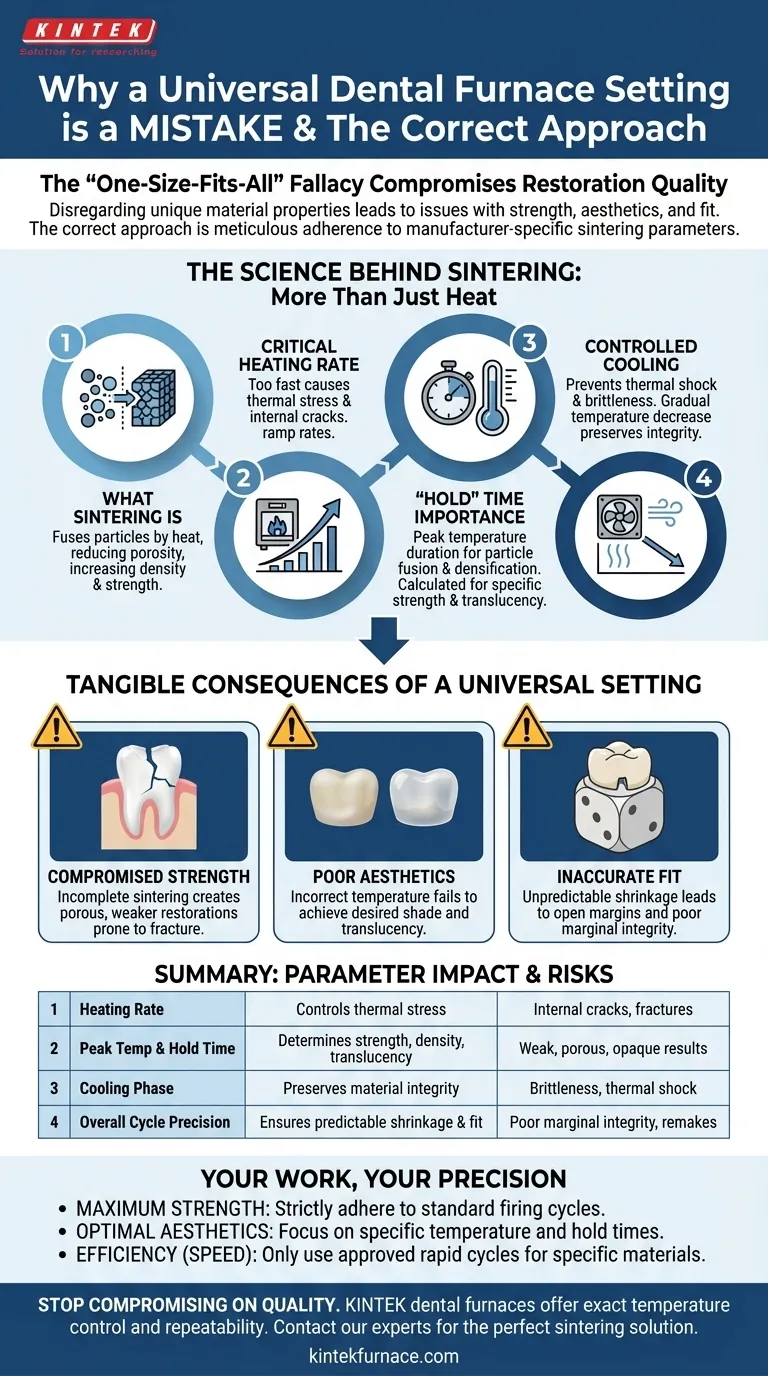

La Ciencia Detrás del Sinterizado: Más Que Solo Calor

Para entender por qué falla una configuración universal, primero debes apreciar que el sinterizado es un proceso científico altamente controlado, no solo un ciclo de calentamiento simple. Cada fase está diseñada para lograr un resultado específico a nivel microscópico.

Qué es Realmente el Sinterizado

El sinterizado es el proceso de compactación y formación de una masa sólida de material mediante calor, sin fundirlo hasta el punto de licuefacción. Para materiales dentales como la zirconia, este proceso fusiona las partículas individuales, reduciendo la porosidad y aumentando drásticamente la densidad y la resistencia.

El Papel Crítico de la Velocidad de Calentamiento

La velocidad a la que aumenta la temperatura del horno es crucial. Calentar un material demasiado rápido puede introducir estrés térmico, lo que lleva a grietas o fracturas internas. Diferentes materiales, especialmente aquellos con grosores variables, requieren diferentes velocidades de rampa para calentarse de manera uniforme.

La Importancia del Tiempo de 'Mantenimiento'

El tiempo de "mantenimiento" o "permanencia" es el período durante el cual el horno mantiene su temperatura máxima. Aquí es donde ocurren la fusión de partículas y la densificación más críticas. Esta duración es calculada con precisión por el fabricante basándose en la composición específica del material para lograr su resistencia y translucidez objetivo.

La Fase de Enfriamiento: Un Paso Frecuentemente Ignorado

El enfriamiento controlado es tan importante como el calentamiento. Enfriar una restauración demasiado rápido puede causar un choque térmico, haciendo que el producto final sea quebradizo y propenso a fracturas. El protocolo del fabricante asegura una disminución gradual de la temperatura que preserva la integridad del material.

Las Consecuencias Tangibles de una Configuración Universal

Cuando ignoras las pautas específicas del material, los fallos resultantes no son teóricos. Se manifiestan como problemas tangibles que pueden llevar a costosos rehacer trabajos y a una pérdida de confianza clínica.

Resistencia y Durabilidad Comprometidas

El riesgo más significativo es una restauración más débil. El sinterizado incompleto da como resultado un material más poroso que no ha alcanzado su resistencia a la flexión especificada. Es mucho más probable que esta restauración se fracture bajo cargas oclusales normales en la boca del paciente.

Estética y Translucidez Deficientes

La temperatura de sinterizado afecta directamente el color y la translucidez finales de materiales como la zirconia. Una configuración demasiado baja o demasiado alta puede dar como resultado una restauración opaca, de apariencia "apagada", o que no coincide con el color deseado, lo cual es particularmente desastroso para casos anteriores.

Ajuste y Integridad Marginal Inexactos

Todos los materiales cerámicos están diseñados para encoger una cantidad precisa durante el sinterizado. Un programa universal que se desvía de la velocidad de calentamiento y el tiempo de mantenimiento especificados causará una contracción impredecible. Esto conduce a restauraciones mal ajustadas, márgenes abiertos y un mayor riesgo de caries secundarias.

Comprendiendo las Compensaciones: Velocidad vs. Calidad

La motivación principal para usar una configuración única y simplificada es a menudo el deseo de velocidad y eficiencia. Si bien es comprensible, este enfoque introduce riesgos inaceptables.

El Atractivo de los Ciclos de Sinterizado Rápido

Muchos materiales y hornos modernos ofrecen ciclos de sinterizado "rápido" o "veloz". Estos son muy atractivos en un laboratorio o clínica ocupados. Sin embargo, estos ciclos no son universales; están diseñados para un material específico que ha sido validado para un calentamiento rápido.

Cuando la Velocidad Tiene un Costo

Usar un ciclo rápido genérico en un material no diseñado para ello es una receta para el fracaso. Puedes ahorrar una hora en el horno, pero corres el riesgo de crear una restauración débil o estéticamente defectuosa que requiere un rehacer completo, lo que anula cualquier tiempo ahorrado.

El Mito del Programa "Universal"

Un programa "universal" real que ofrezca resultados óptimos para todos los materiales no existe. Es un compromiso que sacrifica las propiedades únicas de cada material en aras de la conveniencia. El trabajo de alta calidad exige precisión, no aproximación.

Cómo Aplicar Esto a Tu Trabajo

Tu protocolo debe basarse en la precisión y la previsibilidad. Al adaptar el ciclo del horno al material, tomas el control del resultado.

- Si tu principal enfoque es la máxima resistencia y longevidad: Adhiérete estrictamente al ciclo de cocción estándar recomendado por el fabricante para ese material específico.

- Si tu principal enfoque es la estética óptima para casos anteriores: Presta mucha atención a la temperatura específica y los tiempos de mantenimiento diseñados para lograr la translucidez deseada.

- Si tu principal enfoque es la eficiencia: Solo usa un ciclo de sinterizado rápido si tanto el fabricante del material como el fabricante del horno lo aprueban explícitamente para esa combinación exacta.

En última instancia, tratar cada material con la precisión que requiere es la base de las restauraciones dentales fiables y de alta calidad.

Tabla Resumen:

| Parámetro de Sinterizado | Impacto en la Restauración | Riesgo de Configuración Universal |

|---|---|---|

| Velocidad de Calentamiento | Controla el estrés térmico y la uniformidad | Grietas internas, fracturas |

| Temperatura Pico y Tiempo de Mantenimiento | Determina la resistencia, densidad y translucidez | Resultados débiles, porosos u opacos |

| Fase de Enfriamiento | Preserva la integridad del material | Fragilidad, choque térmico |

| Precisión General del Ciclo | Asegura una contracción y ajuste predecibles | Mala integridad marginal, rehacer trabajos |

Deja de comprometer la calidad de las restauraciones. Tus materiales merecen precisión. En KINTEK, entendemos que cada cerámica y zirconia dental tiene necesidades de sinterizado únicas. Nuestros hornos de laboratorio avanzados están diseñados para un control de temperatura exacto y repetibilidad, asegurando que puedas seguir consistentemente los protocolos del fabricante para una resistencia y estética impecables.

Permítenos ayudarte a lograr resultados predecibles y de alta calidad en todo momento. Contacta hoy mismo a nuestros expertos en hornos dentales para encontrar la solución de sinterizado perfecta para los materiales y flujos de trabajo específicos de tu laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio