En última instancia, el rango de temperatura dicta lo que puede crear. La función más importante de un horno dental es procesar correctamente materiales dentales específicos, y cada material, desde las porcelanas tradicionales hasta el zirconio de alta resistencia, tiene una receta de temperatura no negociable. Si su horno no puede alcanzar y mantener con precisión estas temperaturas requeridas, no podrá trabajar correctamente con ese material, lo que limitará fundamentalmente los servicios que su laboratorio puede ofrecer.

Seleccionar un horno dental es una inversión a largo plazo en las capacidades de su laboratorio. El rango de temperatura no es solo una especificación técnica; es el guardián de la compatibilidad de materiales. Elegir un horno con un rango insuficiente o inexacto se traduce directamente en restauraciones fallidas, materiales desperdiciados y la incapacidad de adoptar materiales dentales modernos.

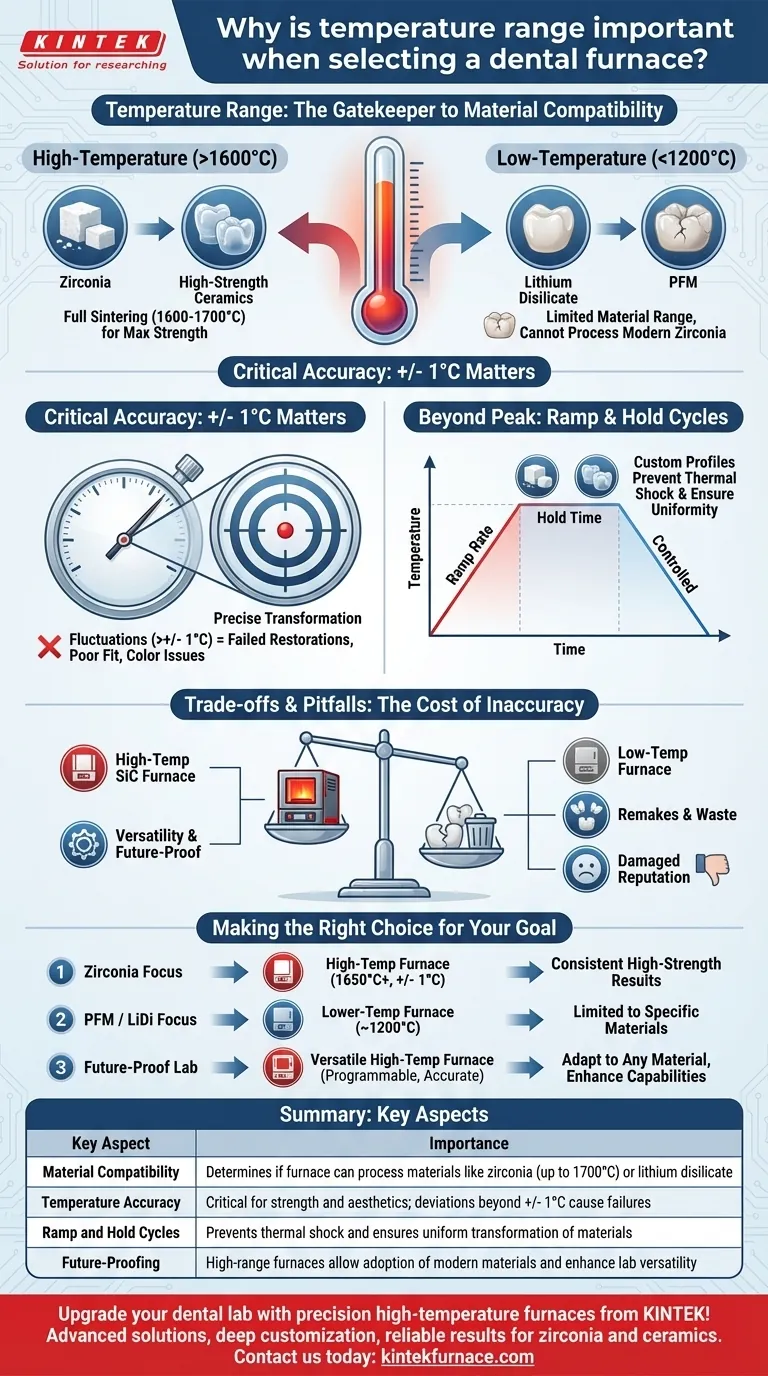

Por qué el rango de temperatura define las capacidades de su laboratorio

La conexión entre la temperatura y las restauraciones exitosas es absoluta. Las propiedades físicas y estéticas de una prótesis final nacen de un proceso de transformación preciso y térmicamente impulsado.

Adaptando el horno al material

Diferentes materiales sufren su transformación a temperaturas muy diferentes. Este proceso, conocido como sinterización para cerámicas como el zirconio, es lo que convierte un bloque calcáreo pre-sinterizado en una restauración densa y de alta resistencia.

El zirconio, por ejemplo, requiere temperaturas extremadamente altas, típicamente entre 1600 °C y 1700 °C, para lograr una sinterización completa y predecible. Un horno que alcanza un máximo de 1200 °C es físicamente incapaz de procesarlo.

Por el contrario, materiales como el disilicato de litio o ciertas porcelanas feldespáticas se cuecen a temperaturas más bajas. La clave es que el horno debe ser capaz de ejecutar el perfil específico requerido por el fabricante del material.

El papel crítico de la precisión de la temperatura

Simplemente alcanzar una temperatura máxima no es suficiente. El horno debe mantener esa temperatura con extrema precisión, a menudo dentro de +/- 1 °C.

Las fluctuaciones más allá de esta tolerancia, incluso por un corto tiempo, pueden comprometer la restauración final. Esto puede conducir a una falta de resistencia, un ajuste marginal deficiente o una translucidez y color incorrectos, lo que obliga a una costosa repetición.

Más allá de la temperatura máxima: ciclos de rampa y retención

Las instrucciones de cocción de un material incluyen más que solo una temperatura máxima. El programa del horno también controla la velocidad de rampa (qué tan rápido aumenta la temperatura) y los tiempos de retención (cuánto tiempo permanece a temperaturas específicas).

Estos ciclos programados son esenciales para prevenir el choque térmico y asegurar que el material se transforme uniformemente. Un horno capaz permite la personalización completa de estos perfiles para que coincidan perfectamente con los requisitos de cualquier material.

Comprendiendo las compensaciones y las trampas

Elegir un horno implica equilibrar el costo, la capacidad y las necesidades futuras. Pasar por alto los matices del rendimiento de la temperatura es un error común y costoso.

Hornos de alta temperatura vs. baja temperatura

Los hornos diseñados para la sinterización a alta temperatura (a menudo llamados "hornos de sinterización") utilizan elementos calefactores robustos, como el carburo de silicio (SiC), para alcanzar y mantener de manera confiable temperaturas superiores a 1600 °C. Son más versátiles, pero suelen representar una inversión inicial mayor.

Los "hornos de porcelana" de baja temperatura son adecuados para materiales como el PFM y algunas cerámicas, pero le impedirán trabajar con la mayoría de los zirconios modernos de alta resistencia.

El costo oculto de la imprecisión

Invertir en un horno con un control de temperatura deficiente es un ejemplo clásico de una falsa economía. Los ahorros iniciales se borran rápidamente por los costos directos e indirectos de las repeticiones.

Estos costos incluyen materiales desperdiciados, tiempo perdido del técnico, tarifas de envío y, lo que es más importante, daño a la reputación de calidad y confiabilidad de su laboratorio.

Tamaño de la cámara y uniformidad de la temperatura

Una cámara más grande solo es útil si la temperatura es constante en todas partes. Los hornos mal diseñados pueden tener "puntos fríos" donde la temperatura es más baja que el objetivo.

Esto conduce a una sinterización inconsistente dentro de un solo lote, donde algunas unidades pueden procesarse perfectamente mientras que otras están sub-sinterizadas y débiles. Siempre verifique las afirmaciones del fabricante sobre la uniformidad de la temperatura.

Tomando la decisión correcta para su objetivo

Su decisión debe guiarse por los materiales que utiliza hoy y los que planea adoptar mañana.

- Si su enfoque principal son las restauraciones de zirconio de alta resistencia: Debe seleccionar un horno de sinterización garantizado para alcanzar al menos 1650 °C con una precisión excepcional (+/- 1 °C).

- Si su enfoque principal es el PFM o el disilicato de litio: Un horno con un rango máximo de alrededor de 1200 °C puede satisfacer sus necesidades, pero tenga en cuenta que esto limita su capacidad para trabajar con muchas marcas populares de zirconio.

- Si está construyendo un laboratorio versátil y preparado para el futuro: Priorice un horno de sinterización de alta temperatura con ciclos totalmente programables y una precisión de temperatura probada para acomodar la gama más amplia posible de materiales actuales y futuros.

En última instancia, elegir el horno adecuado consiste en capacitar a su laboratorio para producir resultados consistentes y de alta calidad en los años venideros.

Tabla resumen:

| Aspecto clave | Importancia |

|---|---|

| Compatibilidad de materiales | Determina si el horno puede procesar materiales como el zirconio (hasta 1700 °C) o el disilicato de litio |

| Precisión de la temperatura | Crítico para la resistencia y la estética; las desviaciones más allá de +/- 1 °C causan fallas |

| Ciclos de rampa y retención | Previene el choque térmico y asegura la transformación uniforme de los materiales |

| Preparación para el futuro | Los hornos de alto rango permiten la adopción de materiales modernos y mejoran la versatilidad del laboratorio |

¡Mejore su laboratorio dental con hornos de alta temperatura de precisión de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos soluciones avanzadas como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que su horno se adapte perfectamente a las necesidades experimentales únicas, lo que le permite trabajar con materiales como el zirconio y la cerámica de forma fiable. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su laboratorio y expandir sus ofertas de servicios.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores