La elección de un horno de sinterización dental es una decisión crítica, ya que determina directamente la calidad final de una restauración dental. El horno tiene un impacto directo en la precisión dimensional (ajuste) de la restauración, su resistencia mecánica y su longevidad y durabilidad generales. Un horno apropiado ejecuta el proceso de sinterización con precisión, previniendo defectos como deformaciones o grietas que comprometen el éxito clínico.

Un horno de sinterización no es solo un elemento calefactor; es un instrumento de precisión. Su capacidad para ofrecer un control de temperatura uniforme y preciso durante todo el ciclo es el factor más importante que determina si una restauración será un éxito clínico o un costoso fracaso.

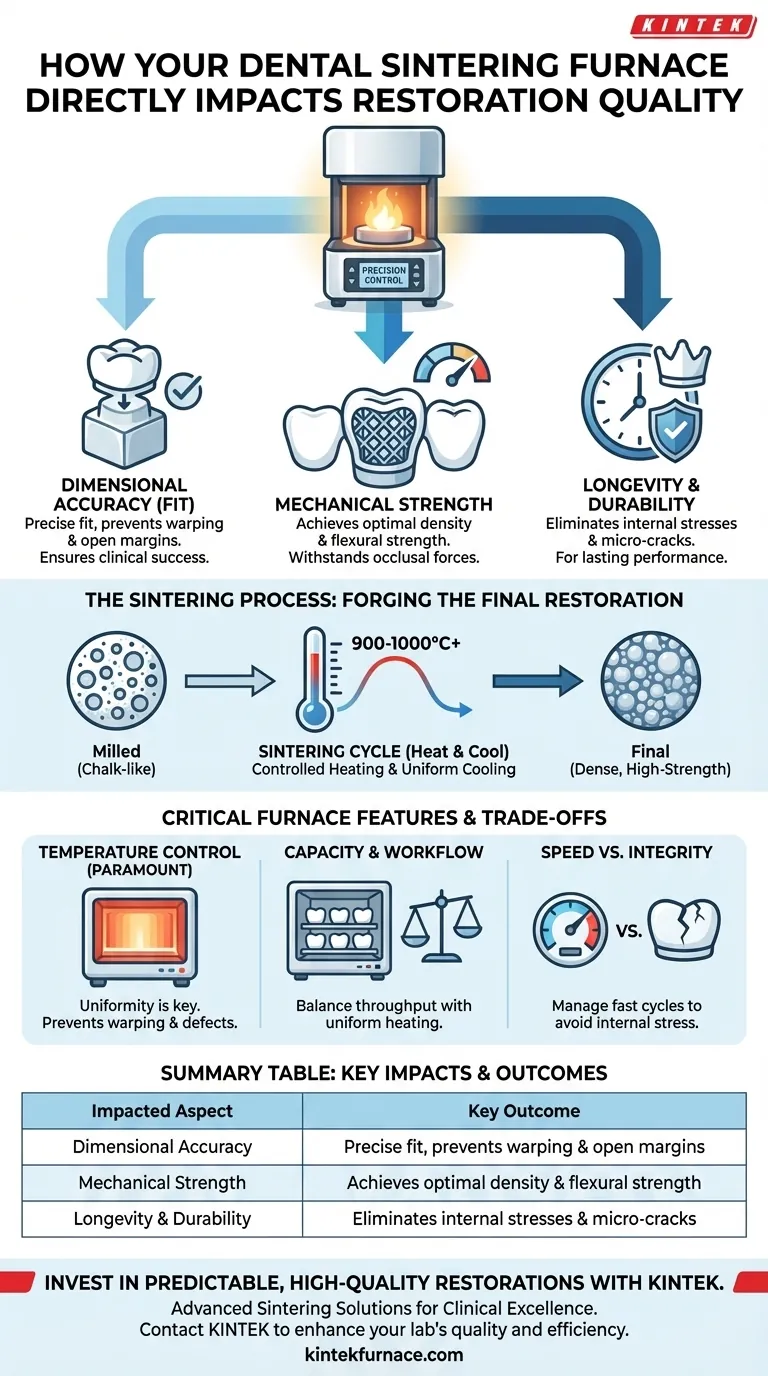

Cómo la sinterización forja la restauración final

Para comprender el impacto del horno, primero debemos comprender el proceso de sinterización en sí. Aquí es donde una restauración fresada y similar a la tiza se transforma en un producto final denso y de alta resistencia.

El objetivo fundamental: fusionar partículas

La sinterización es un proceso que calienta materiales cerámicos, como la zirconia, a una temperatura justo por debajo de su punto de fusión. Esto hace que las partículas individuales se fusionen, eliminando el espacio poroso entre ellas y creando un objeto sólido y denso.

El papel fundamental de la temperatura

Esta transformación requiere un ciclo térmico preciso. El horno debe aumentar gradualmente la temperatura, a menudo a 900-1000 °C o más, y mantenerla durante un período específico. Este control preciso garantiza que el material alcance su densidad y resistencia objetivo.

La importancia de un ciclo controlado

Tan importante como la fase de calentamiento es la fase de enfriamiento. El horno debe enfriarse lentamente y de manera controlada. El enfriamiento rápido puede inducir un choque térmico, creando tensiones internas y microgrietas que pueden provocar una fractura catastrófica de la restauración más adelante.

El impacto directo en la calidad clínica

Cualquier desviación en el proceso de sinterización se traduce directamente en un resultado clínico tangible. Un horno de alta calidad proporciona la consistencia necesaria para evitar estos problemas.

Garantizar la precisión dimensional y el ajuste

El impacto más inmediato de un horno deficiente es una restauración imprecisa. Si la temperatura dentro de la cámara de calentamiento no es perfectamente uniforme, la zirconia se encogerá de manera desigual, causando deformaciones. Esto resulta en un mal ajuste marginal, lo que lleva a márgenes abiertos, lavado de cemento y eventual fracaso clínico.

Lograr una resistencia mecánica óptima

Un horno que no alcanza o mantiene la temperatura correcta producirá una restauración sub-sinterizada. Este material no alcanzará su densidad óptima, lo que resultará en una resistencia a la flexión significativamente menor. La corona o el puente serán frágiles e incapaces de soportar las fuerzas oclusales normales.

Garantizar la longevidad y la durabilidad

La combinación de un ajuste perfecto y la máxima resistencia crea una restauración duradera y de larga duración. Un horno que proporciona un calentamiento uniforme y un enfriamiento controlado garantiza que el producto final esté libre de las tensiones internas y los defectos que pueden comprometer su integridad estructural con el tiempo.

Comprender las compensaciones

Si bien todos los hornos realizan la misma función básica, su diseño y tecnología crean diferencias importantes en los resultados y el flujo de trabajo.

El control de la temperatura es primordial

La característica más crítica es la precisión y uniformidad del control de la temperatura. Los hornos de alta calidad utilizan elementos calefactores superiores y controladores avanzados para garantizar que cada parte de la restauración, independientemente de su posición en la cámara, experimente el mismo ciclo térmico exacto. Esta es la base de resultados predecibles.

Capacidad y eficiencia del flujo de trabajo

La capacidad del horno es una consideración principal para la producción. Un horno más grande permite a un laboratorio sinterizar más restauraciones en un solo ciclo, lo que aumenta directamente el rendimiento y la eficiencia. Esto debe equilibrarse con la necesidad de un calentamiento uniforme, que puede ser más desafiante en una cámara más grande.

Velocidad frente a integridad estructural

Muchos hornos modernos ofrecen ciclos de sinterización "rápidos" o "veloces". Si bien estos pueden mejorar drásticamente los tiempos de entrega, imponen demandas extremas a la capacidad del horno para calentar y enfriar rápidamente sin comprometer el material. Esta es una compensación que debe gestionarse cuidadosamente, ya que un ciclo rápido incorrecto puede introducir fácilmente las tensiones internas que conducen al fallo.

Tomando la decisión correcta para su objetivo

Seleccionar un horno requiere alinear sus capacidades con los objetivos principales de su laboratorio.

- Si su enfoque principal es la excelencia clínica y la consistencia: Priorice los hornos reconocidos por su control preciso de la temperatura y distribución uniforme del calor por encima de todas las demás características.

- Si su enfoque principal es la producción de alto volumen: Considere la capacidad del horno y los ciclos de sinterización rápida validados que han demostrado no comprometer la integridad estructural del material.

- Si su enfoque principal es la versatilidad de materiales: Asegúrese de que el horno tenga ciclos totalmente programables capaces de manejar los perfiles de temperatura únicos de una amplia gama de cerámicas y zirconias modernas.

En última instancia, invertir en un horno de sinterización de alta calidad es una inversión directa en la previsibilidad y la calidad de cada restauración que produce.

Tabla resumen:

| Aspecto Impactado | Resultado Clave |

|---|---|

| Precisión Dimensional | Ajuste preciso, previene deformaciones y márgenes abiertos |

| Resistencia Mecánica | Alcanza densidad y resistencia a la flexión óptimas |

| Longevidad y Durabilidad | Elimina tensiones internas y microgrietas para un rendimiento duradero |

Invierta en restauraciones dentales predecibles y de alta calidad con KINTEK

Su horno de sinterización es la piedra angular del éxito clínico. Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a los laboratorios dentales soluciones avanzadas de hornos de sinterización. Nuestra línea de productos, que incluye hornos de vacío y atmósfera de alta precisión, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de flujo de trabajo y materiales.

Asegure que cada corona y puente logre un ajuste perfecto, la máxima resistencia y una durabilidad a largo plazo. Póngase en contacto con KINTEK hoy mismo para hablar sobre cómo nuestras soluciones de sinterización pueden mejorar la calidad y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas