En su nivel más fundamental, un horno dental de cerámica es un horno especializado de alta temperatura utilizado para transformar materiales cerámicos en restauraciones dentales fuertes, duraderas y estéticamente agradables. Sus funciones principales son cocer, sinterizar o cristalizar materiales como la porcelana y el circonio, transformándolos de un estado crudo o parcialmente procesado a una prótesis final y biocompatible, como una corona, un puente o una carilla.

Un horno dental no es simplemente una fuente de calor; es un instrumento de precisión para la ciencia de los materiales. Su propósito central es ejecutar programas de temperatura altamente específicos que controlan las propiedades físicas y estéticas de la restauración dental final.

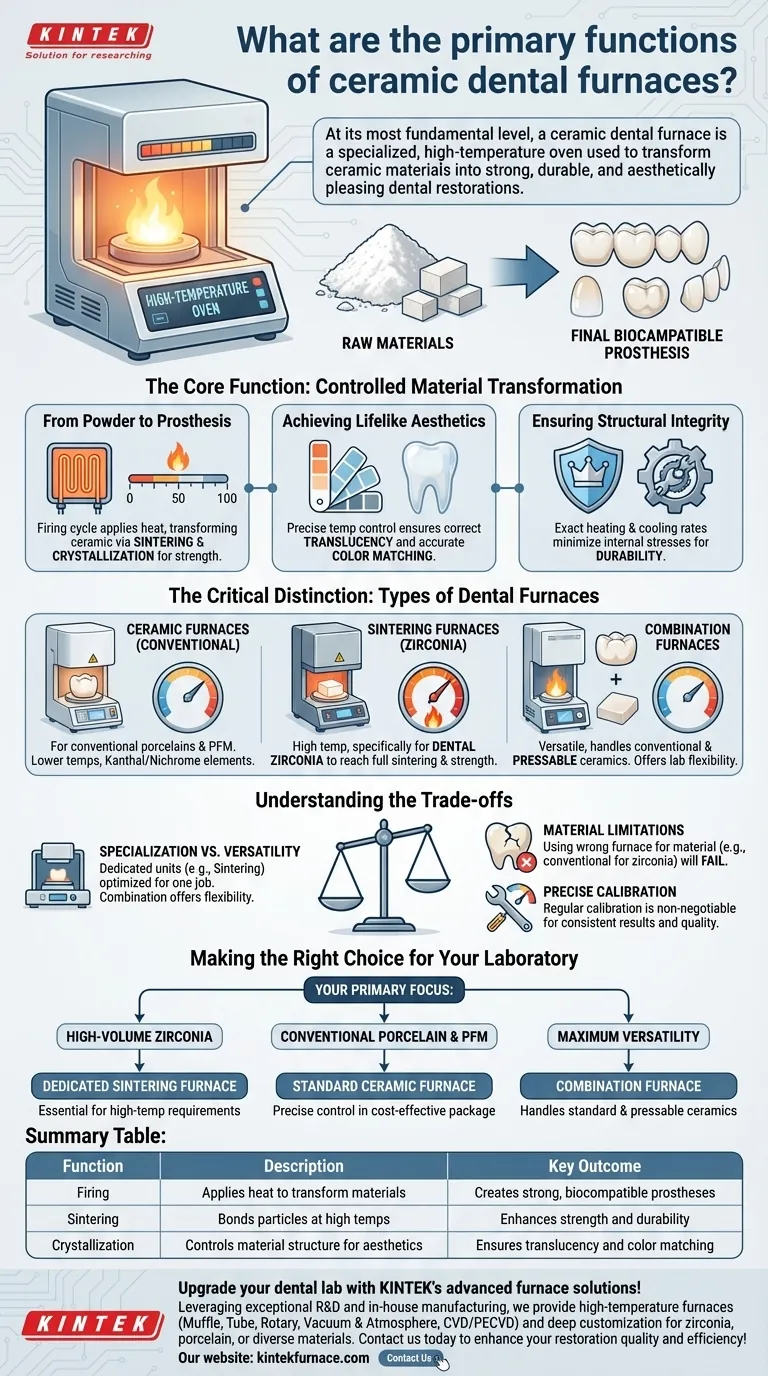

La Función Central: Transformación Controlada del Material

El valor de un horno dental radica en su capacidad para gestionar el calor con precisión a lo largo del tiempo. Este proceso controlado es lo que confiere a las cerámicas dentales las características necesarias para el éxito clínico.

Del Polvo a la Prótesis

El horno aplica calor siguiendo un programa preprogramado. Este proceso, conocido como ciclo de cocción, transforma el material cerámico creando enlaces entre las partículas, un proceso llamado sinterización o cristalización. Esto solidifica la restauración y le confiere su resistencia final.

Logrando una Estética Realista

El ciclo de cocción es fundamental para lograr la estética deseada. El control preciso de la temperatura garantiza el nivel adecuado de translucidez y permite una coincidencia de color precisa, haciendo que la restauración sea indistinguible de los dientes naturales.

Garantizar la Integridad Estructural

Al seguir tasas exactas de calentamiento y enfriamiento, el horno minimiza las tensiones internas dentro de la cerámica. Este proceso garantiza la resistencia y durabilidad necesarias para una restauración duradera que pueda soportar las fuerzas de la masticación.

La Distinción Crítica: Tipos de Hornos Dentales

No todos los hornos dentales son iguales. Están especializados según los materiales que están diseñados para procesar, distinguiéndose principalmente por sus capacidades de temperatura máxima.

Hornos de Cerámica (Convencionales)

Estos son el tipo más común, diseñados para cocer porcelanas convencionales. Se utilizan para todas las restauraciones libres de metal y las coronas de metal-porcelana (PFM). Estos hornos operan a temperaturas más bajas y a menudo utilizan elementos calefactores hechos de Kanthal o Nicromo.

Hornos de Sinterización (Zirconio)

Estos son hornos de alta temperatura construidos específicamente para procesar circonio dental. El circonio requiere temperaturas mucho más altas para lograr la sinterización completa y alcanzar su máxima resistencia, una tarea que los hornos de cerámica convencionales no pueden realizar.

Hornos Combinados

Como su nombre indica, estas unidades versátiles están diseñadas para manejar múltiples tareas. Normalmente pueden cocer cerámicas convencionales y también gestionar el proceso para cerámicas prensables, ofreciendo mayor flexibilidad a los laboratorios que trabajan con una amplia gama de materiales.

Comprender las Compensaciones

Elegir y operar un horno dental implica equilibrar la especialización, la versatilidad y los requisitos operativos. No comprender estas compensaciones puede llevar a restauraciones fallidas y flujos de trabajo ineficientes.

Especialización vs. Versatilidad

Un horno de sinterización dedicado está optimizado para un trabajo: procesar circonio, y lo hace excepcionalmente bien. Un horno combinado ofrece flexibilidad pero puede no tener la misma capacidad o características específicas que una unidad dedicada. La elección depende enteramente de la carga de trabajo principal del laboratorio.

Limitaciones Críticas de Materiales

La trampa más significativa es intentar procesar un material en el tipo de horno incorrecto. Usar un horno de cerámica convencional para circonio no funcionará, ya que no puede alcanzar las temperaturas de sinterización requeridas, lo que resulta en una restauración débil, calcárea e inutilizable.

La Necesidad de una Calibración Precisa

Debido a que los resultados dependen completamente de la precisión de la temperatura, el mantenimiento y la calibración regulares no son negociables. Un horno no calibrado producirá resultados inconsistentes, lo que llevará a restauraciones débiles o estéticamente defectuosas, materiales desperdiciados y tiempo perdido.

Tomar la Decisión Correcta para su Laboratorio

Seleccionar el horno correcto es una inversión fundamental que impacta la calidad y eficiencia de la producción de su laboratorio. Su decisión debe guiarse por los materiales principales con los que trabaja.

- Si su enfoque principal es la producción de circonio de alto volumen: Un horno de sinterización dedicado es esencial para satisfacer los requisitos de alta temperatura del material de manera eficiente.

- Si su enfoque principal son las restauraciones de porcelana convencional y PFM: Un horno de cerámica estándar proporciona el control preciso necesario para estos materiales en un paquete rentable.

- Si su laboratorio requiere la máxima versatilidad para diversos materiales: Un horno combinado que puede manejar tanto la cocción estándar como las cerámicas prensables es la opción ideal.

En última instancia, seleccionar el horno correcto es una decisión fundamental que dicta directamente la calidad, la eficiencia y la gama de servicios que su laboratorio dental puede ofrecer.

Tabla de Resumen:

| Función | Descripción | Resultado Clave |

|---|---|---|

| Cocción (Firing) | Aplica calor para transformar materiales cerámicos | Crea prótesis fuertes y biocompatibles |

| Sinterización | Une partículas a altas temperaturas | Mejora la resistencia y durabilidad |

| Cristalización | Controla la estructura del material para la estética | Asegura la translucidez y la coincidencia de color |

¡Actualice su laboratorio dental con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de alta temperatura como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan un ajuste preciso para sus necesidades únicas, ya sea que se especialice en circonio, porcelana o diversos materiales. ¡Contáctenos hoy para mejorar la calidad y la eficiencia de su restauración!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.